Инструменты

Монтаж трубопровода предполагает соединение труб согласно общему проекту трубопроводной системы. Существует большое количество труб, изготовленных из различных материалов, и в соответствии с этим критерием они имеют индивидуальные способы соединения. О том как соединить трубы правильно рассмотрим далее.

Оглавление:

Способы соединения труб – краткая характеристика

Выделяют два основных типа соединения труб:

Перед тем как решить какому из них следует отдать предпочтение, необходимо выяснить, из какого материала изготовленны трубы, которые подвергаются соединению.

Существует два вида соединения разъемным способом:

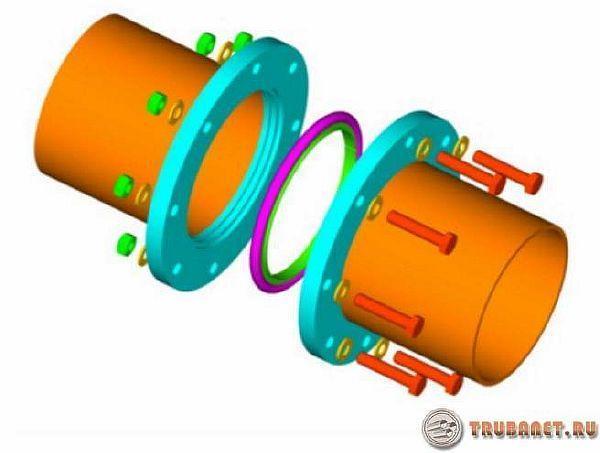

Фланцевое соединение труб уместно в том случае, если материалом для изготовления трубы выступает поливинилхлорид. В таком случае, рекомендуется применение фланцевого чугунного крепежа, в нижней части которого находится резиновая прокладка.

Для проведения данного способа соединения выполните ряд действий:

1. Проведите образку трубы в месте ее подсоединения, добейтесь получения идеально ровного среза.

2. Оденьте на поверхность среза один конец фланца.

3. Вставьте резиновую прокладку таким образом, чтобы получить выступ на 10 см.

4. Наденьте фланец на прокладку и соедините их с помощью болтов и ответных фланцев.

5. Для закрепления болтов воспользуйтесь специальным инструментом.

Резьбовые соединения труб используются как при работе с напорными, так и безнапорными трубами. Чтобы выполнить установку муфты, следуйте данной инструкции:

1. Срежьте два конца труб под прямым углом.

2. В месте их стыковки установите муфту, которая должна располагаться посередине между трубами.

3. Нанесите на поверхность труб отметки, которые будут обозначать место установки муфты.

4. С помощью специальной смазки обработайте внутренние поверхности труб и муфты.

5. Установите одну из труб в муфту.

6. Установите вторую трубу таким образом, чтобы получить единую продольную ось, состыкуйте трубы и оденьте вторую трубу согласно указанной заранее разметке.

Кроме этого существует классификация способов соединения труб согласно материалу, из которого изготовлены трубы, различают соединение деталей из:

Каждый из этих материалов отличается индивидуальными особенностями соединения и требует особого подхода в проведении этого процесса.

Общие рекомендации по соединению труб с помощью раструба

Если рассматривать процедуру соединения с практической очки зрения, то установочные работы следует проводить вручную. В качестве рычага, устанавливающего позиционное положение труб используется лом, между ним и трубой располагается деревянная прокладка. При невозможности использования лома, рекомендуется применить домкрат.

Когда трубопровод сооружен, необходимо проверить ровность установки уплотнительных прокладок. Они имеют вид тонких металлических пластин, которые располагаются на участке раструба и гладкого конца трубы. Пластина, в обязательном порядке соприкасается с резиновым кольцом. Дальнейшее перемещение пластины связано с окружной частью трубы.

При соединении металлических труб таким способом следует быть особо осторожными и использовать силиконовую смазку.

Совет: При проведении соединения с использованием метода раструба в жилом доме при плюсовой температуре, силикон заменяется жидким мылом.

Данный способ соединения является неразъемным и предполагает полное слияние двух труб. Чтобы разделить такой трубопровод потребуется приложить немало усилий, а в завершение нарушится целостность всего трубопровода.

Инструкция по использованию раструбного способа соединения труб:

1. Соединяются две части, одна из которых является раструбом, имеющим резиновое кольцо, а вторая – труба с гладким концом.

2. Два участка следует предварительно очистить от загрязнений. Осмотреть на отсутствие дефектов или мелких повреждений.

3. Следите за правильным расположением резиновой прокладки.

4. Уберите фаску, на гладком конце трубы.

5. Смажьте два соединяемых участка силиконовой смазкой. Не допускайте попадания на их поверхность грязи или пыли.

6. Отрегулируйте ровность установки труб и соедините их таким образом, чтобы гладкий участок вставился в раструб.

7. Глубину установки следует заранее отметить на поверхности трубы.

Технология соединения труб сваркой

Среди сварочных способов соединения труб следует выделить два варианта:

Второй вариант подразумевает оплавление наружной части одной из труб и внутренней части второй трубы. После этого происходит быстрое соединение двух элементов.

Соединение стыковым способом производится путем оплавления двух одинаковых участков труб и дальнейшее их соединение, которое осуществляется с приложением определенных усилий.

Процедура сваривания труб является очень сложной работой, для выполнения которой требуются особые навыки работы со сварочным аппаратом. Существуют определенные типы сварки, которые подразумевают проведение этого процесса. Самыми популярными являются дуговые и электрические варианты.

Перед тем как приступить к работе, следует провести подготовительные работы, которые состоят из промывки загрязненных участков труб с помощью каустической соды и теплой воды, обрезка места соединения с помощью напильника и его обработка специальными смесями, в виде растворителей.

Газовая сварка основывается на сгорании газа, образовании пламени, которое и способствует расплавлению присадочного материала и формировка сварного соединения. Проволока является присадочным материалом, заполняющим щель, между двумя трубами. Соединение стальных труб и соединение пластиковых труб осуществляется с помощью газовой сварки.

Дуговая электрическая сварка способствует соединению с помощью электродов плавящегося или неплавящегося типа. При выборе второго варианта, требуется наличие присадочного материала.

При квалифицированном проведении сваривания труб, свищи и другие изъяны отсутствуют, а соединение практически незаметно.

Совет: При проведении соединения трубопровода, который находится под постоянным давлением лучше использовать метод сваривания, так как он более высококачественный и эффективный, нежели склеивание.

Соединение полипропиленовых труб с помощью склеивания

Данный способ является неразъемный, поэтому трубы после такого соединения нельзя демонтировать без повреждения их целостности. Чтобы его осуществить потребуется наличия специального клея, который наносится на специально обработанные края труб.

Существует несколько видов клея, подходящие для разных поверхностей труб:

- клей эпоксидного типа используется при склеивании деталей изготовленных из металла или полимеров;

- клей Б Ф2 – применяется при соединении металлических труб;

- клей под названием 88 Н – соединяет резиновые трубы между собой и с металлическими.

Предлагаем ознакомиться с инструкцией по соединению между собой поливинилхлоридных труб:

1. Предварительно подготовьте поверхность труб методом ошкуривания и обезжиривания с помощью специальных составов, содержащих метиленхлорид.

2. Кроме этого, возможен вариант нанесения специального клея, при склеивании канализационных труб. Его основной функцией является обезжиривание и расслоение участка трубы, поддающегося склеиванию. Использование данного состава значительно увеличивает прочность соединения.

3. Воспользовавшись ватным тампоном или кисточкой покройте поверхность труб с помощью клея, а затем вставьте их друг в друга. Если соединение произведено правильно, то небольшие капли клея выступят на поверхность.

4. Уже соединенные трубы следует промазать еще одним слоем клеевого раствора. Эта процедура сделает место соединения более прочным и герметичным.

Совет: Использование клея для труб должно характеризоваться минимальным контактированием клея с кислородом, так как он, отрицательно сказывается на его качестве.

Данный способ соединения отличается преимуществом, которое состоит в том, что практически сразу после нанесения клея возможна дальнейшая эксплуатация трубопровода.

Методы соединения труб, изготовленных из разных материалов

Для осуществления соединения труб из поливинилхлорида с другими типами труб, необходимо использование специальных переходников, фитингов или уплотнителей.

Предлагаем ознакомиться с вариантами соединения пластиковых труб:

- для соединения пластиковой трубы с раструбом, находящимся на чугунной трубе потребуется оборудование двойного уплотнения;

- чтобы соединить раструб на металлической трубе с ПВХ трубой достаточно стандартного уплотнения;

- с помощью соединительного патрубка обеспечивается соединение пластиковых труб с керамическими;

- процедура подсоединения к пластиковой трубе гладкого участка стекловолокнистой, требует наличия соединителя и участка, выполненного из резины;

- для того, чтобы подсоединить стекловолокнистую трубу, на которой располагается раструб, необходимо использовать резиновый шланг и провильное кольцо;

- под чугунные трубы изготавливают специальные соединители.

Соединение труб фитингами: особенности и технология

Перед тем как перейти к непосредственному соединению металлических труб, предлагаем ознакомиться с преимуществами их использования:

- высокий уровень прочности – самое главное преимущество использования труб из стали, такие трубы способны выдержать самое высокое давление и температуру;

- стоимость – доступная, при сравнении цен на пластиковые или альтернативные виды труб и на металлические их стоимость приблизительно одинаковая;

- длительность эксплуатации стальных труб достигает отметки в полвека;

- при использовании оцинкованных труб они практически не подвержены коррозии;

- выдерживают температуру выше 210 градусов Цельсия;

- устойчивы перед механическими повреждениями и большими нагрузками.

Существует два способа монтажа металлических магистралей:

Первый вариант основывается на применении фитингов, а второй на сваривании или склеивании труб между собой.

Существует большое количество фитингов, среди них выделяют детали:

Соединение металлических труб с фитингами осуществляется резьбовым способом. Если на трубе она отсутствует, применяется специальный инструмент или токарный станок, для ее оборудования.

- металлическими;

- латунными;

- медными;

- чугунными;

- стальными;

- хромированными;

- изготовленными из нержавеющей стали.

Данные детали позволяют не только соединять трубы с дальнейшим их разсоединением, но и предполагают соединение труб различных размеров и форм.

Использование резьбовых фитингов распространено на трубопроводах с диаметром не более 5 см.

Использование сварочного метода является довольно трудоемким процессом, который требует наличия квалифицированного оборудования и специалиста для его проведения. Использование фитингов позволяет получить соединение отличной прочности, быстрее и проще.

В соотношении со способом подсоединения фитинга к стальной трубе их разделяют на детали:

- сварного типа;

- резьбового типа;

- фланцевого типа;

- обжимного типа.

Наличие гладкого конца выделяет детали первого типа. С помощью винтовой резьбы осуществляется соединение резьбовых фитингов.

Самыми популярными являются детали обжимного или резьбового типа, так как они предполагают неоднократное использование и упрощенную процедуру монтажа.

При проведении резьбового соединения рекомендуется использование льняного плотна, которое наматывают на поверхность трубы, покрывая ее при этом масляной краской или олифой. Преимущество в таком соединении – высокое качество за минимальную плату.

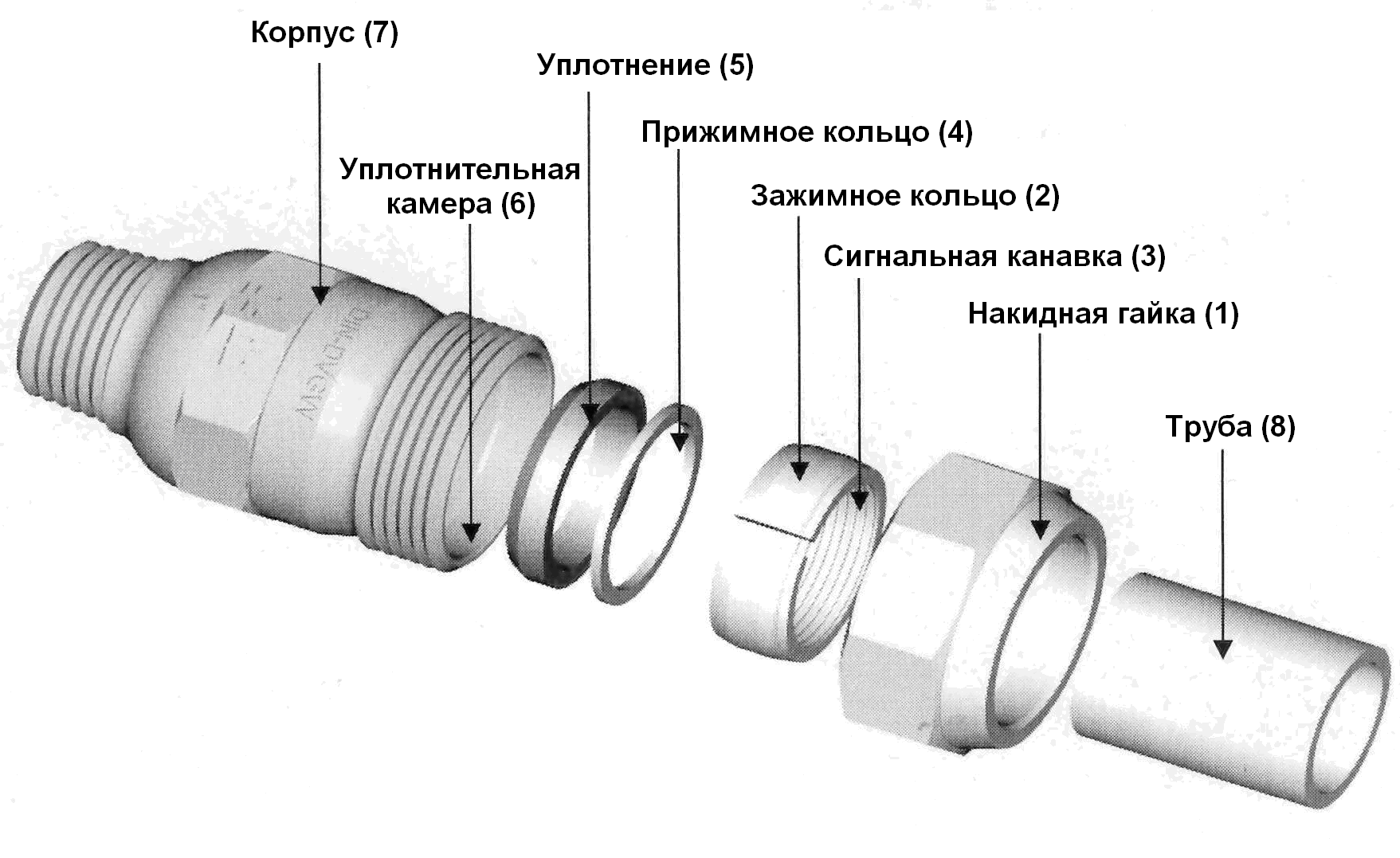

Фитинги обжимного типа включают в свой состав обжимное кольцо, гайку и корпус. Рекомендуются к применению на пластиковых или металлопластиковых трубах. В качестве временного соединения подходят и для металлических труб.

Данный тип фитинга подразумевает неоднократное использование в быту. Процесс соединения с помощью обжимного фитинга основывается на прижимании резиновой прокладки и прижимного кольца к поверхности трубы с помощью гайки. Таким образом, получается создать герметичное соединение.

Данный способ является менее мощным, чем вышеперечисленные. К его недостаткам следует отнести низкий уровень устойчивости перед механическими воздействиями. Кроме этого, соединение является негерметичным и способно пропускать горячую воду. Так как температура эксплуатации резинового кольца не должна превышать ста градусов, а при постоянном воздействии высокой температуры оно растягивается и снижается герметичность.

Фитинги фланцевого типа бывают сварными и резьбовыми. С их помощью осуществляется быстрый монтаж и демонтаж трубопровода.

Дополнительная герметизация резьбового соединения

Если трубопровод собирается с помощью разъемного резьбового способа, то дополнительную герметизацию ему придаст использование специальной ленты ФУМ. Она рекомендована к применению при монтаже трубопровода отопительной, газопроводной или канализационной систем.

Температурный интервал использования ленты для герметизации составляет от -40 до +200 градусов. Фторопласты являются основой данного материала. Вещества, входящие в ее состав устойчивы перед воздействием щелочи, кислоты и других веществ, обладающих агрессивным действием.

Чтобы уплотнить резьбовые соединения требуется использование ленты, толщина которой составляет от 0,07 до 0,1 мм. Ее поверхность должна быть ровной и эластичной.

Видео соединение труб:

Как соединить металлические трубы без сварки и резьбы

При ремонте и замене квартирных трубопроводов, монтаже стояков не все соединения можно проварить. На трубе, вплотную прилегающей к стене, невозможно нарезать резьбу. Для стыка понадобятся приспособления безрезьбового соединения стальных труб.

Используя их, монтируют магистральные и технологические трубопроводы для транспортировки газа, нефти, химических реагентов, насыщенного пара. При соединении труб без сварки исключен риск коррозионных разрушений стыков. Защищают металл стягивающие накладки, они образуют герметичные стыки.

Способы соединения металлических труб без сварки

Не все металлы хорошо провариваются, иногда качество швов плохое. Резьбовые стыки недостаточно герметичны, винтовая нарезка на металле со временем разрушается.

Бессварочные соединения технологичные. Приспособления используют на газопроводах высокого давления, при транспортировке разогретых сред. Для монтажа уплотнителей не требуется предварительной подготовки стыков, разделки кромок. Достаточно очистить торцы от грязи, пыли.

Способы соединения металлических труб без сварки:

- Хомутная стяжка. Герметичная плотно прилегающая накладка используется для устранения протечек. Ремонт можно сделать быстро.

- Фланцевое. Плотность прилегания пластин регулируется болтовым крепежом, герметичность обеспечивает резиновая прокладка.

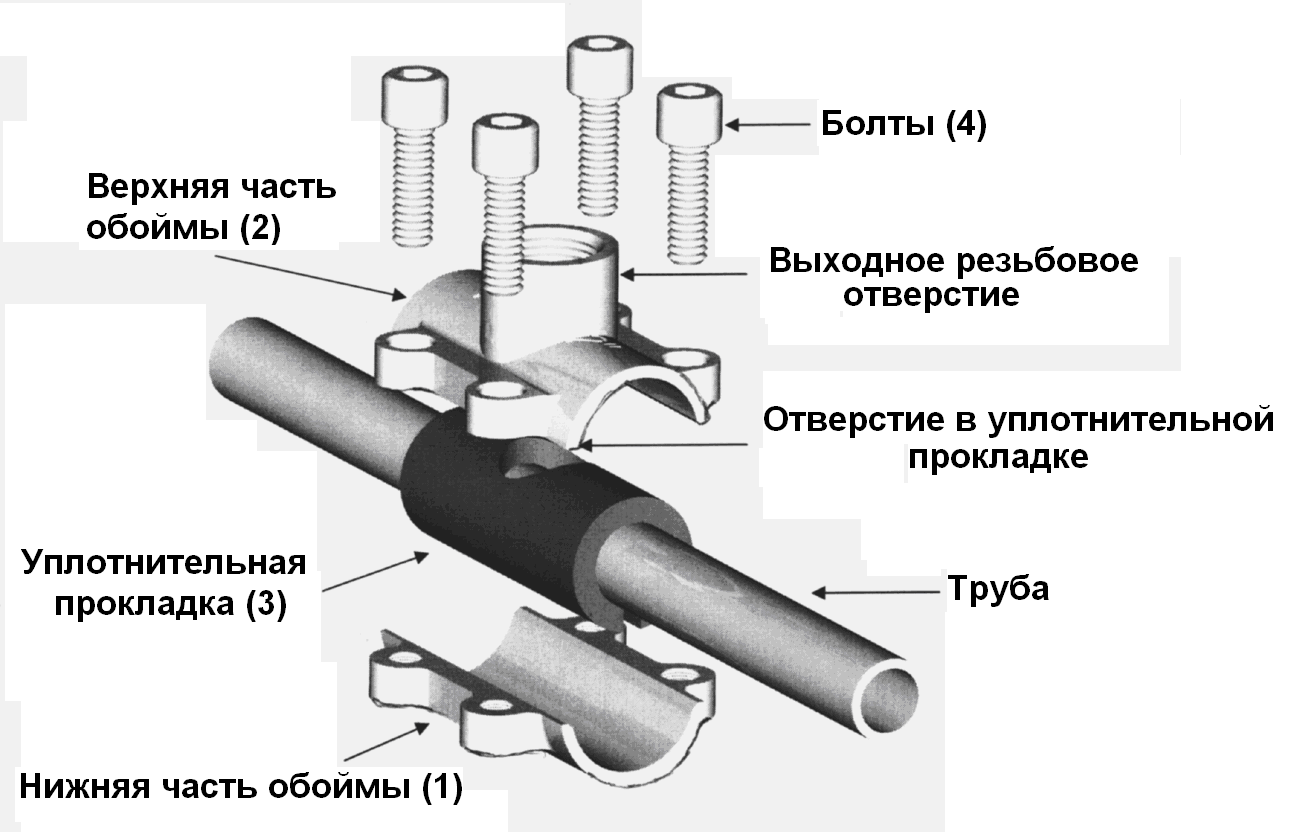

- Монтаж ремонтно-монтажной обоймы. Стык надежно фиксируется в небольшом металлическом корпусе.

- Использование муфты Гебо. Фитинг, создающий компрессию, подходит для многократного применения.

- Крепление фитингов без резьбы. Образуется неразъемное герметичное соединение высокой прочности.

- Краб-системы. Используются для профильного проката.

Для безрезьбовых соединений не требуется специального электрического или газового оборудования, достаточно монтажного инструмента. Для установки устройства не нужна техническая подготовка специалистов.

Соединение при помощи фитингов

Монтажные элементы, применяемые при сборке трубопроводов, различаются по виду и области применения. Виды фитингов:

- прямые предназначены для стыковки двух элементов системы в одной плоскости;

- переходники нужны при соединении заготовок разного диаметра, часто необходимы при ремонте старых трубопроводов;

- поворотные, позволяют менять направление потока;

- торцевые заглушки необходимы при изменении схемы прокладки трубопровода;

- разводные (тройники, крестовины) нужны при врезке в магистральные линии или при монтаже отводов;

- штуцеры – гибкие фитинги, используемые при подключении к запорной арматуре.

Для фитингового соединения без резьбы используют обжимные или компрессионные фитинги. В конструкции предусмотрено уплотняющее кольцо, оно фиксируется регулируемым зажимом. С помощью таких фитингов несложно соединять трубы без сварки. Стык плотно и герметично фиксируется с двух сторон. По прочности такое соединение превосходит сварочный шов. Фитинги используют при монтаже труб в технологических системах, где создается высокое давление. Их применяют при разводке водопровода, монтаже теплосистем. Специального оборудования для фиксации фитингов не требуется. Их выпускают для пластиковых и металлических труб.

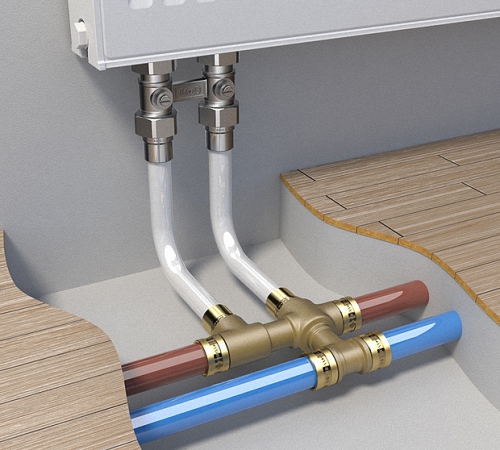

Использование муфты Гебо

Соединить металлическую трубу без сварки поможет специальное компрессионное устройство. Муфта Гебо представляет собой металлический фланец с гайкой, внутри которого три кольца: зажимное конусообразное, прижимное, уплотняющее. Для создания прочного соединения важно придерживаться технологии монтажа.

Основные этапы крепления муфты:

- Подготовка торцов предусматривает:

— снятие слоя краски или эмали, с оцинкованных труб счищают защитный слой (муфта предохраняет соединение от окисления).

- На одну из заготовок надевают гайку, зажимное кольцо, верхней частью конуса направленное к гайке.

- Производят сборку муфты Гебо: на уплотняющее кольцо надевают прижимное, затем уплотняющее, его разворачивают в сторону корпуса, надетого на другую трубу, вставляют в корпус.

- Муфту сначала сжимают до неподвижности, чтобы гайка не проворачивалась. Ее затягивают, оставляя несколько витков.

- Проверяют герметичность стыковки. После этого гайку заворачивают до конца.

Корпус муфты делают из прочной нержавеющей стали или цветного металла. Крепеж можно использовать после демонтажа трубопровода, достаточно заменить уплотняющее резиновое кольцо.

Использование муфту Гебо разрешено на системах горячего водоснабжения. По нормам температура теплоносителя не должна превышать +80°С. При высокой температуре уплотнитель придется менять.

Фланцевое соединение

Фланцы представляют собой толстый диск с центральным отверстием, равным диаметру трубы и боковыми для болтового крепления. Фланцы устанавливают на участках, которые периодически приходится ревизировать:

- при врезке съемных заглушек, к ним фланец приваривают в заводских условиях;

- для установки приборов учета (водомеров, теплосчетчиков);

- монтаже запорной арматуры (различных задвижек, кранов).

Разъемное безрезьбовое соединение металлических труб формируют, плотно насаживая диски на края труб. При стягивании пластин за счет резиновой кольцевой прокладки создается герметичное стыковое соединение, выдерживающее высокое давление. Уплотнитель между фланцами на водопроводах меняют при появлении утечек. При транспортировании горячих или аммиачных сред (канализационных стоков) раз в три-пять лет.

Установка ремонтно-монтажных обойм

Прочные бессварочные стыки получаются при использовании специальных трубных накладок, стягивающихся между собой. По сути, ремонтно-монтажная обойма – разновидность хомута. Она монтируется на аварийных участках. Особенность такого способа безрезьбового соединения – универсальность. Есть обоймы-тройники, крестовины. Литой корпус в виде двух половинок втулки легко монтируется, достаточно надеть обойму на трубу, затянуть 4 болта – для них в угловых ушках есть отверстия. Герметичность обеспечивает резиновый уплотнитель – разрезанный вдоль кусок шланга.

Обоймы применяют для технологических трубопроводов, на которых нужно быстро устранять протечки. Их можно устанавливать на длительный период или до ближайшего ремонта. Перед сборкой литой корпус разбирают, должно получиться две половинки. Надевают на стык или ремонтируемый фрагмент так, чтобы прокладки плотно облегали трубу. После этого в ушки вставляют болты, затягивают на них гайки. Обоймы считаются расходным материалом у сантехников.

Краб-системы для профильных труб

При монтаже труб прямоугольного или квадратного сечения используют скрепляющие конструкции. Они представляют собой две штампованные стягивающиеся болтами пластины. При складывании двух половинок образуют профиль, совпадающий по размеру с трубой.

Краб-системы используют при создании металлоконструкций, они надежно фиксируют заготовки в нужном положении. Виды систем:

- угловые или Г-образные, они соединяют профиль под прямым углом;

- тавровые с тремя профильными отверстиями;

- крестовые или Х-образные.

Краб-системы сокращают время сборки каркасов. Для монтажа не нужно специальной подготовки, не нужно оборудование. Достаточно инструментов. Краб-системы удобны:

- для уличных конструкций;

- рекламных щитов;

- спортивного и игрового уличного инвентаря.

Для трубопроводов краб-системы не применяют. Для монтажа используют болты и гайки стандартного размера. Крепежные скобы выпускают под тип размеров прямоугольного и квадратного профиля.

Применение хомутов

Универсальные накладки надевают на трещины, чтобы устранить течь. Ими можно соединить трубы без сварки резьбы. Для герметичности используют уплотняющие прокладки. Хомуты делают из металла или плотного герметичного материала. По прочности соединения хомуты сопоставимы со сваркой. Конструкции накладок:

- широкие и узкие в виде разъемных колец с отверстиями для болтов;

- в виде металлической скобы, фиксирующей герметичную прокладку;

- сложной геометрии для крепления к стене или двух трубопроводов между собой.

Хомуты для устранения протечек изготавливают из подручных материалов. Фиксируют на трубе скотчем или проволокой.

Способов механического соединения много. Всегда можно выбрать что-то подходящее для ситуации. А сварочный аппарат на время монтажа трубопровода или металлоконструкции можно не доставать.

Соединение металлических и пластиковых труб: как правильно произвести такие работы

Соединения трубопроводов являются неотъемлемой частью системы, благодаря наличию которой удается не только вести прокладку в заданном направлении, но и производить ответвления, осуществлять врезки, подключать насосные станции и прочее оборудование. Способы соединения трубопроводов определяются конкретными обстоятельствами проведения работ, главным образом, они зависят от того, какие материалы использовались для производства стыкуемых элементов.

Как соединить трубы, не предполагая последующей разборки

Виды соединения труб, если исходить из возможности повторно применить соединители, сводятся к двум:

Неразъемные трубные соединения могут быть:

Сварными. Исходя из того, каков метод физического воздействия, ведут речь о сварке:

В зависимости от применяемого оборудования сварка бывает:

- автоматической;

- полуавтоматической;

- ручной.

Из методов сваривания наибольшее распространение получил электродуговой. Соединение элементов осуществляется:

- встык. Стыковое соединение свариваемых труб выполняется оплавлением их концов и последующим прижатием под умеренным давлением;

- враструб.

Раструбными. Раструбное соединение относят к неразъемным при осуществлении сваркой или склеиванием. Раструбное соединение предполагает стыковку раструба с размещенным внутри уплотнительным резиновым концом и гладкого конца другой трубы, который вводится в раструб по монтажную метку. При выполнении стыковки пластикового безнапорного трубопровода раструбное соединение может выполняться разъемным. Для выполнения уплотнения пользуются твердеющими (серой, цементом) или эластичными (битумной мастикой, силиконовым герметиком) веществами.

Клеевыми. Металлические и пластиковые детали соединяются эпоксидным клеем, для труб из пластика и металла применяют БФ-2, резиновые элементы склеивают между собой и с металлическими, применяя клей 88Н.

Виды разъемных соединений

Фланцевое соединение труб, металлических и пластиковых, предполагает использование специальных фитингов с резиновой прокладкой. Последовательность выполнения стыковки такова:

- Тщательно, строго перпендикулярно обрезается конец трубы, чтобы не было заусенцев. Снятие фаски не является обязательным.

- На срезе производится закрепление свободного фланца, а на втором изделии – ответного.

- Резиновую прокладку устанавливают, выводя за линию среза на 10 мм.

- Наложив свободный фланец на резиновую прокладку, выполняем его соединение с ответным с помощью болтов, которые не следует перетягивать.

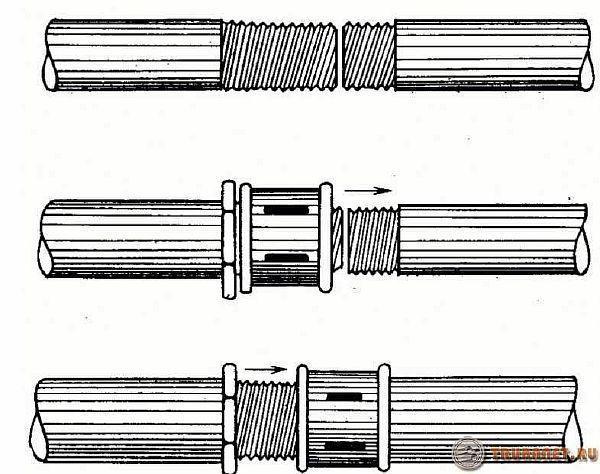

- Муфтовым стыком могут соединяться трубы напорных и безнапорных трубопроводов, используют его также при выполнении ремонтных работ. Монтируют муфту таким образом:

- Срезав концы соединяемых изделий под прямым углом, прикладывают муфту так, чтобы расположить ее центральную часть ровно на месте стыка.

- Положение муфты отмечается на стыкуемых трубах.

- Внутренние части стыкуемых элементов и муфты обрабатываются специальной смазкой;

- Одну из труб до упора вставляют в муфту.

- Устанавливая изделия с целью получения единой продольной оси, производят стыковку, надвигая муфту до нанесенной на второй трубе отметки.

Резьбовое соединение считается классическим, выполняется в такой последовательности:

- Примерив фитинг, отмечают на изделии, где закончится нанесение резьбы.

- Плотно закрепив трубу, нарезают резьбу.

- Выполняют подмотку, льняную или синтетическую.

- Навинчивают фитинг.

- Место резьбового соединения, по возможности, не должно подвергаться механическим воздействиям.

С помощью цанги (зажимного фитинга) могут соединяться трубы, выполненные из разных материалов. Стыковку проводят так:

- Надевают на трубу накидную гайку и обжимное кольцо.

- Затягивая гайку, прижимают деформирующимся обжимным кольцом торец изделия к торцу фитинга.

- Вставив с другой стороны цанги трубу, задвигают до предела.

- Когда стандартными фитингами не удается провести стыковку под требуемым углом, то пользуются шарнирным соединением с широким раструбом и шарообразной формой помещенной в него части трубы.

В качестве самого надежного и позволяющего мгновенно проводить демонтаж участка трубопровода соединения рассматривается американка. Установка американки идет в таком порядке:

- Накручивают элемент с наружной резьбой.

- На элемент с буртиком надевают уплотнитель, накидную гайку и накручивают фитинг.

- Накидная гайка накручивается на ответный фитинг с внешней резьбой.

Со стыковкой с использованием американки схоже применение штуцерной, применяемой, как правило, при подключении в существующую систему измерительного прибора. Последовательность операций такова:

- Штуцер (втулка с резьбой) дополняется уплотнительным кольцом и накидной гайкой.

- Штуцер накручивают на резьбу трубы.

- Выполняется накручивание накидной гайки на муфту или конец другой трубы.

Выполнение таврового соединения при врезке требуют либо применения сварки (что практикуется крайне редко), либо использования фитингов, тройников и крестовин. Соединение трубопровода из полипропилена с помощью тройника предполагает использование сварки.

При монтаже трубопроводов, эксплуатация которых предполагает частое выполнение разборки, прибегают к использованию специальных быстросъемных соединений:

- хомутов с фиксирующим клином;

- грувлочных;

- ISO;

- на болтах;

- кулачковых.

Как выполняется соединение профильных труб без сварки

Для стыковки квадратных и другого профиля изделий без сварки применяют несколько способов, используя:

- краб-систему. Из оцинкованного листового металла толщиной 1,4 мм делают скобы, скрепляемые с помощью болтов и гаек. Г-, Т- и Х-образными металлическими скобами под прямым углом (и только!) скрепляется до четырех изделий;

- фитинги. К ним прибегают при ответвлениях и поворотах трубопровода. Угольниками пользуются в случаях необходимости изменения направления по оси. Тройниками и крестовинами скрепляют ответвления, когда требуется соединить изделия разного сечения. Муфтами фиксируют места стыков. Крепление профильного изделия в этом случае идет в таком порядке:

- На трубу надевают гайку.

- Устанавливают зажимное и прижимное кольцо, фиксируют уплотнительное.

- Надевают муфту.

- Затягивают гайку.

- фланцы.

- муфты.

Выбор в пользу того или иного способа скрепления профильных изделий без применения сварки определяется их видом и назначением:

- краб-системами скрепляют конструкции небольшого диаметра, которые требуется легко разбирать и перемещать;

- фитингами пользуются при поворотах и ответвлениях трубопровода, зачастую дополнительно укрепляя сваркой;

- фланцы применяют, предполагая необходимость частых разборок в ходе использования системы;

- муфтами, устойчивыми к высокому давлению рабочей среды, скрепляют стыки напорных трубопроводов.

Как можно соединить полипропиленовую трубу с металлической

Металлические и пластиковые трубы стыкуются между собой двумя способами:

Резьбовым. Находит применение для изделий диаметром до 40 мм, у фитингов наличествует резьба для осуществления скрепления с металлом и гладкая муфта – с пластиком. Обязательным является использование подмотки, дополнительно герметизирующей стык.

Фланцевым. Стыковку изделий большого диаметра выполняют, пользуясь фланцами таких типов:

- свободными, опирающимися на прямой бурт. Диаметр средних и тяжелых изделий, как правило не превышает в таком случае 150 мм, а легких – 300 мм;

- свободными, опирающимися на конусный бурт. Диаметр конструкций не выходит за пределы 200 мм;

- фигурными – универсального характера.

Соединение металлопластиковых труб с металлическими выполняется:

- Пресс-фитингами:

- надвижного типа;

- обжимной муфтой.

Исходя из особенностей соединения, их относят к:

При повторном использовании пресс-фитинга обязательно требуется заменить прокладку.

Компрессионными фитингами. Важным условием использования компрессионных пресс-фитингов является подбор производителя изделий, который должен быть тем же, что и для труб, во избежание путаницы в размерах ввиду отсутствия единых стандартов.

Надежность стыковки во многом определяется правильным выбором способа, а также грамотным ее исполнением.

Как соединить металлические трубы без сварки – советы профессионалов

Чтобы узнать, как соединить металлические трубы без сварки, нужно детально изучить методы соединения данных трубопрокатных материалов. Все дело в том, что трубопроводы являются сложной конструкцией из последовательного соединения трубопрокатного сортамента, измерительного оборудования, задвижек и других деталей, которые предусмотрены в проекте.

Чтобы узнать, как соединить металлические трубы без сварки, нужно детально изучить методы соединения данных трубопрокатных материалов. Все дело в том, что трубопроводы являются сложной конструкцией из последовательного соединения трубопрокатного сортамента, измерительного оборудования, задвижек и других деталей, которые предусмотрены в проекте.

Состыковку можно осуществить различными методами. При выборе оптимального решения ориентируются на назначение магистрали и условия ее использования. Также в расчет берут диаметр трубопрокатного сортамента.

При прокладке магистрали метод соединения может быть разным. Часть из них могут быть неразъемными, но демонтаж с последующей повторной сборкой конструкции при этом возможен.

А есть монолитные стыки, которые без разрушения конструкции разобрать не получится. Самую большую популярность среди монолитных стыков завоевала сварка. Но, это далеко не единственный метод, который позволяет соединить участки трубопровода, есть и другие.

Не смотря на высокую популярность пластика, изделия из стали используют до сих пор. Сварное крепление применяется очень часто, но выполнение такого стыка невозможно без специальных знаний и навыков. Поэтому многие стараются использовать варианты, которые позволяют соединить по-другому.

Монтаж при помощью резьбового соединения

О том, как соединить железные трубы без сварки, пойдет речь дальше, а в этой статье можете узнать как правильно произвести сварку оцинкованной трубной продукции. Чтобы произвести состыковку, этот способ является очень распространенным.

Резьбовое соединение может стоять в таких местах магистрали, где условия позволяют выполнять постоянный контроль стыка. Еще при этом должна быть возможность проведения ремонтных работ в случае необходимости.

Чаще всего резьбу накатывают на спецоборудовании, но такую работу можно выполнить самостоятельно.

Она выполняется в такой последовательности:

- Отрезают кусок заготовки, на котором предусматривается нужный припуск на резьбовую часть.

Трубу закрепляют на плашкодержатель. В тиски кусок металлической заготовки закрепляют так, чтобы он не прокручивался.

Трубу закрепляют на плашкодержатель. В тиски кусок металлической заготовки закрепляют так, чтобы он не прокручивался.- Плашку на конечную часть металлической трубы нужно аккуратно наживить. При этом важно не сделать даже маленького перекоса, в противном случае резьба выйдет кривая, и соединить участки не получиться.

- Для удобства работы заготовки рекомендуют смазать машинным маслом.

- Когда плашка перестает проворачиваться, то рекомендуют выполнить один проворот в обратном направлении. При этом удалится срезанная стружка, а именно она становится помехой для продвижения вперед.

- На участке, проходящем на близком расстоянии к стене, сделать полный оборот при нарезке резьбы можно не всегда. В таких ситуациях рекомендуют использовать плашкодержатель с храповым механизмом.

- Чтобы соединение резьбовым способом было надежным, нужно использовать уплотнение. В этих целях применят сантехническую подмотку.

- Перед закручиванием резьбового стыка стоит проверить изделия на наличие заусениц и остатков стружки. А само закручивание должно производиться с определенным усилием.

Как соединить без резьбы и сварочных работ

Дальше можно будет узнать, как соединить металлические трубы без сварки и резьбы. Говоря о соединении металлических трубопрокатов, этот способ обойти нельзя, ведь он пользуется большой популярностью при монтажных работах.

Речь пойдет о фланцевых соединениях. Чтобы его выполнить, берут специальные фитинги, которые получили название фланцы. Эти детали оснащают прокладкой из резины. Сам стык выполняют в такой последовательности:

- В зоне крепления производится срез. Его выполняют четко перпендикулярно, и при этом не должно быть заусениц. Торцевая фаска здесь не нужна.

- На подготовленный срез одевают фланец.

- После этого вставляется прокладка из резины, которая должна выходить на 10 см за края среза.

- На прокладку одевают фланец. После этого он скрепляется с ответной частью фланца на второй металлической трубе.

- Во время закручивания фланцев нельзя перетягивать болты.

Следующим вариантом соединения является муфтовое. Этот метод дает возможность произвести надежный, высокогерметичный стык.

Монтажные работы выполняются в такой последовательности:

- Подготовленные к скреплению металлические трубы отрезают на концевых частях. Срез на них следует делать перпендикулярно и следить, чтобы он проходил ровно.

- В область соединения прикладывают муфту. Центр соединительного элемента должен размещаться точно по зоне состыковки трубопроката.

- На трубах маркером выполняют разметку, она будет указывать положение фитинга.

- Смазкой из силикона покрывают конечные части соединения.

- В соединительную деталь по показатель метки вставляют одну трубу. После чего, вторую выставляют в одну осевую линию с первой, и только после этого ее крепят с муфтой. Ориентиром при одевании будет проставленная маркером метка.

Смотрите видео

Соединение газовой магистрали из металла

Перед тем, как соединить металлическую газовую трубку без сварки, нужно изучить все нюансы этой работы. Производя соединение газовых металлических трубопроводов, следует четко придерживаться рекомендаций от профессионалов.

Перед тем, как соединить металлическую газовую трубку без сварки, нужно изучить все нюансы этой работы. Производя соединение газовых металлических трубопроводов, следует четко придерживаться рекомендаций от профессионалов.

ВАЖНО! При этой работе, прежде всего, нужно знать основы техники безопасности и проверить составные центральной магистрали на предмет целостности. После нужно отключить подачу газа и продуть его остатки. Только после этого можно приступать к самой работе.

Основные способы соединения такой магистрали без сварки – это резьбовой и фланцевый.

- Резьбовой. Чтобы соединить трубопровод для подачи газа этим способом нужно уплотнить раструбы конопляным волокном, пропитанным в олифе.

- Фланцевый. Этот вариант отличается простою монтажа и получил широкое распространение. Только специалисты предупреждают, что его надежность намного меньше, чем при использовании сварки.

Указанные способы используют опытные мастера, потому, что для них нужно задействовать спецоборудование.

Чтобы соединить такую магистраль собственными руками, следует иметь следующие инструменты:

- Ключ разводной.

- Смазку и паклю.

- Соединительные патрубки.

- Соединитель, который оснащен двусторонней резьбой.

Смотрите видео

- Прежде всего, перекрывается газ. После этого выдуваются остатки газа из системы. Об этом забывать нельзя ни в коем случае. Любая искра при резке может привести к непредсказуемым последствиям.

- Болгаркой или ножовкой срезают ненужные куски металлических газовых труб. Болгаркой это выполнить легче и времени потратиться меньше. С ножовкой для металла действия будут выполняться дольше, и они характеризуются большей сложностью.

- После того, как произведен отрез, одну его сторону следует запаять.

- Если одну сторону нужно соединить со шлангом, то на срезанном куске необходимо подготовить резьбу.

- На нарезанную резьбу накручивается пакля, пропитанная смазкой. Для всех этих действий необходимо задействовать разводной ключ.

- Для установки нового участка трубопровода можно применить специальный скрепляющий переходник. Такие детали имеют подготовленную двустороннюю нарезку резьбы и гайку.

- Правильность соединения проверяют так. На стыковую область наносят мыльный раствор. Когда на поверхности появляются мыльных пузырей, стык советуют протянуть сильнее.

Состыковка труб глушителя без сварки

Если пришла распространенная проблема с прогнившим фланцем «глушака», то стоит подумать, как соединить трубы глушителя без сварки. Все дело вот в чем. В данной ситуации вариантов есть несколько.

Первый вариант – варить. Следующий вариант – это покупка нового глушителя. Третий вариант – искать альтернативные выходы. В обоих случаях необходимо платить большие деньги. Если на глушителе нет сильной ржавчины, то можно воспользоваться хомутом.

Как показала практика, такие хомуты уже давно используются автокомпаниями с мировым именем такие, как «Фольксваген» и «Ауди». И нужно отметить, что данные приспособления во многих случаях успешно заменили сварку при ремонте автомобилей.

Изготовляют данные хомуты из стали с добавлением алюминия. Благодаря этому, конструкция может прослужить длительный срок и долго не покрывается ржавчиной. Соединить с помощью хомута не представляется трудным.

В продаже можно встретить продукцию от разных изготовителей, и почти все изделия отличаются доступной ценой и хорошим качеством. Купить такие хомуты можно в любом магазине запчастей. Мастера называют этот вариант отличной альтернативой дорогостоящим сварочным работам.

Установка хомута – очень легкая задача. Для этого не нужно иметь профессиональные навыки:

Установка хомута – очень легкая задача. Для этого не нужно иметь профессиональные навыки:

- Поврежденный участок нужно спилить.

- Посадочные места необходимо зачистить щеткой для металлических изделий.

- Также посадочные места рекомендуют покрыть красным герметиком.

- На хомуте ослабляют болты, и он одевается на металлическую трубку.

- Далее болты необходимо закрутить. Но, особо пережимать их не рекомендуют.

Состыковка металлических трубопроводов для системы обогрева

Решая, как соединить железные трубы отопления без сварки, рекомендуют принять во внимание, что специалисты к самым надежным вариантам причисляют сварку. Соединить магистраль таким путем может только специалист.

Решая, как соединить железные трубы отопления без сварки, рекомендуют принять во внимание, что специалисты к самым надежным вариантам причисляют сварку. Соединить магистраль таким путем может только специалист.

Остальные методы вполне можно использовать самому:

- Резьбовый. Он может быть применен там, где есть постоянная возможность выполнять контроль стыка. Процесс выполнения стыка данного вида есть выше.

- Муфтовый. Такой способ дает возможность на отопительной магистрали создать герметические и надежные конструкции. Как присоединить муфту можно посмотреть в описании выше.

- Фланцевый. Говоря об этом способе, нужно отметить, что он относиться к наиболее популярным для отопительной системы.

К изделиям из меди в отопительной магистрали применяют и такой способ, как развальцовка. Такой вариант позволяет создать разъемный стык без сварки, что окажет помощь при вынужденной сборке отопления.

Это процесс потребует использования специальных приспособлений. А последовательность действий такая:

- Конец металлической трубы зачищают от заусениц после распила.

- На трубопровод фиксируют муфту.

- Затем трубы вставляют в устройство для зажима.

- Далее начинают поджимать винт. Делают этот до тех пор, пока на торцевой части заготовки не образуется угол приблизительно в сорок пять градусов.

- После подготовки медной трубы к стыку, к ней подводят муфту и поджимают гайки.

Кроме этих вариантов при обустройстве обогревающей системы для соединения используют прессовочный способ. Для монтажа изделий из меди, подготовленные заранее концы заготовки «садят» в муфту. Затем при воздействии ручного или гидравлического пресса осуществляется фиксация.

Если обогревающая магистраль собирается из изделий с очень толстыми стенками, то придется задействовать пресс-фитинги, которые оснащены специальными обжимными гильзами.

Такие детали позволяют произвести обжим заготовки и фитинга изнутри, и одновременно уплотнители снаружи создают высокую герметичность конструкции.

Технологические особенности стальных изделий с длинной и короткой резьбой

Как соединить стальные трубы без сварки и фитинги с короткой резьбой профессионалы знают точно, но и у простого обывателя с небольшим опытом данная работа особых затруднений не вызовет. На прямой части трубопровода ставят муфты-переходники, гайки-соединители, пробки и так далее.

Чтобы состыковать трубы под углом и для ответвления устанавливают иные разновидности фитингов: угольники, переходные и другие. Торцевые части деталей для стыка должны быть очищенными, а резьба должна быть проделана с высоким показателем точности.

Для повышения прочности стыка данных изделий его проматывают прядью из льна, только резьбу перед этим покрывают белилами.

Короткая резьбовая часть характеризуется такими особенностями. В области двух витков в конце, которые имеют название сбег резьбы, глубь, как правило, короче. Это дает возможность обеспечить более прочный стык без сварки, не используя сбеги и уплотнители.

Две детали на удлиненной резьбовой части можно скрепить без сварки посредством сгона. На первой его части короткая резьба, а на другой – большая. Короткая предназначена для крепления с муфтой. На удлиненную резьбу одевается муфта с контргайкой. А большая резьба позволяет выполнять регулирование длины заготовки.

Сгоны чаще всего используют при ремонте пришедшей в негодность отрезка магистрали. Состыковочный элемент и контргайку сгоняют на большую резьбу.

Чтобы смонтировать сгон применяют уплотнительную нить. Она накручивается до конца короткой резьбовой нарезки на металлическом изделии.

Иногда при монтаже сгона между контргайкой и муфтой прокладывают жгут из ФУМ ленты. Его укладывают в тремя слоями. Такой стык выполняют так:

- На большую резьбовую нарезку накручивают муфту и контргайку.

- При этом берут и уплотнительную нитку. Ее наматывают на торцевой части муфты, которую плотно подгоняют контргайку.

- Жгут должен лечь в фаску, только так не сможет просочиться ни жидкость, ни пар.

Говоря о том, как соединить две металлические трубы без сварки, стоит отдельно остановиться на таком варианте, как Гебо. В частях магистрали, где соединение находится в труднодоступной зоне, данный метод оказывается довольно эффективным.

Название Гебо получил специальный фитинг. Его ставят с единственной целью – соединить несколько труб. Всю работу можно проделать быстро и легко. Резьбовую нарезку при этом делать не нужно.

Название Гебо получил специальный фитинг. Его ставят с единственной целью – соединить несколько труб. Всю работу можно проделать быстро и легко. Резьбовую нарезку при этом делать не нужно.

Бытует ошибочное мнение, что состыковать такой деталью стояк без сварки опасно. Но, правильно смонтированный данный элемент может выдержать очень большие нагрузки. Сюда же необходимо добавить, что такой механизм отличается высокой устойчивостью к влиянию осевых сил.

При сохранении норм температурного режима такая деталь прекрасно держит не только металлические изделия, но и пластиковые.

Используя материал, изложенный выше ясно, как соединить металлические трубы без сварки. Практически все предложенные способы подходят для малоопытных мастеров, и позволяют соединить изделия без дорогостоящих сварочных работ, которые требуют высокой квалификации и спецоборудования.

Соединение металлических труб – как не прибегать к узкоспециализированным технологиям?

Соединение металлических труб – один из неизбежных этапов строительства, монтажа водо-, газо- и нефтепровода. Даже возведение виноградной арки либо беседки не обходится без этой операции. В нашей статье мы рассмотрим, как стыковать элементы малого, большого, а также разного диаметра без резьбы и даже сварки.

Способы соединения труб – сварка, резьба или муфта?

Долгое время считалось, что с помощью сварки можно получить наиболее надежное монолитное соединение. Это так, но этот метод имеет ряд минусов. Во-первых, во время сварочных работ выделяются вредные для организма вещества. Во-вторых, неравномерный нагрев металла приводит к появлению сварочных напряжений, которые негативно сказываются на качестве шва. В-третьих, очень часто наплавленный металл дает трещины.

Сварка металлических труб

Кроме того, этот тип работ довольно трудоемкий и требует определенных знаний, навыков и наличия специализированного оборудования. Иногда соединение стальных труб проводится посредством специальных дополнительных элементов с резьбой. При этом к качеству фитинга предъявляют особые требования, особенно это касается резьбы. Наличие загрязнений и дефектов, таких как заусенцы, рванины, приведет к течи.

Есть еще один способ соединения труб, тоже без участия сварки. Для этого понадобятся специальные комплектующие – муфты. Одним из плюсов использования таких деталей можно назвать разъемные соединения. Вы сможете демонтировать трубопровод в любой момент, при этом не понадобится специальный инструмент. Стоит отметить, что такое соединение актуально как для полимерных, так и стальных трубопроводов.

Виды муфт и их значение

Соединительные муфты делятся на компрессионные и электрические. Первые способны создать соединение без сварки. Их еще очень часто называют обжимными из-за особенностей монтажа, так как этот фитинг скрепляет трубы за счет механических зажимов. По конструктивным особенностям они делятся на равнопроходные, т. е. для линейного соединения труб одинакового диаметра.

Если необходимо создать ответвление, используются специальные тройники и крестовины. А вот с помощью заглушек можно перекрыть трубопровод.

Тройник и крестовина для ответвления труб

Также часто используют специальные отводы, с помощью которых легко изменить направление линии. Существуют компрессионные фланцевые фитинги с наружной и внутренней резьбой. С их помощью можно соединить элементы разного диаметра и даже сделанные из различных материалов, например, металла и пластика. Они используются и для соединения труб с иными фитиновыми элементами: всевозможными клапанами, кранами и т. д.

Особого внимания заслуживают электросварные изделия. Их главная особенность – наличие нагревательной спирали. Такая муфта фиксируется на концах соединяемых труб с помощью специального упора. Затем в работу включается нагревательный элемент. Он разогревает концы труб до температуры плавления, в результате после остывания обе трубы и муфта представляют собой монолитную конструкцию. Это устройство может выдерживать давление в 10 бар для газопровода, а для водоснабжения максимальное давление достигает 16 бар.

Применимость соединений – плюсы и минусы

К достоинствам соединительных фитингов следует отнести низкую стоимость и весьма широкий спектр использования. При этом они отличаются надежностью и долговечностью. Полученное соединение не боится ни механического воздействия, ни температурных скачков. Стоит отметить простоту эксплуатации, а компрессионные изделия относятся к многоразовым, их можно демонтировать и надевать обратно более 10 раз.

Соединительные трубные фитинги

Если же какая-либо деталь такого фитинга и вышла из строя, ее без проблем можно заменить самостоятельно. К плюсам относится и коррозионная устойчивость материала, из которого состоят соединительные элементы. Более подробно рассмотрим все достоинства и возможные недостатки электросварного фитинга. Несмотря на более сложную конструкцию, элементы весьма просты в использовании, а монтаж проходит достаточно быстро. Полученное соединение будет монолитным, надежным и долговечным. Такой тип фитинга универсален, и его легко установить даже в труднодоступных местах.

Но нужно остановиться и на минусах конструкции. Во-первых, ее нельзя использовать в трубопроводах с высоким давлением. Во-вторых, следует исключить контакт такого соединения с кислотной и щелочной средой. В-третьих, оно плохо переносит температуру более 40 °С, поэтому в системе горячего водоснабжения либо отопления применить электросварную муфту не получится.

Конструктивные особенности муфт – составные детали

Фланцевые изделия состоят из патрубка и металлического фланца. Компрессионные – из корпуса, зажимного и уплотнительного кольца, а также запрессовывающейся втулки и крышки-гайки. Зажимное кольцо уберегает конструкцию от внезапного развинчивания, которое могут спровоцировать толчки и гидроудары. А вот уплотнительный элемент обеспечивает герметичность на стыках. Его, в свою очередь, фиксирует втулка. Не последнюю роль играет и крышка-гайка, ведь именно она удерживает весь механизм.

Электросварные муфты состоят из корпуса, нагревательного элемента и клемм. Спираль изготавливается из специального материала. Она может быть скрытой либо открытой. Но последний вариант используется очень редко, так как такое расположение небезопасно. В основном изготовители отдают предпочтение полуоткрытой спирали. Таким образом, получается обеспечить хороший уровень безопасности и равномерный нагрев материала.

Как правильно пользоваться элементами?

В этом пункте мы уделим внимание практической части, а именно – рассмотрим особенности монтажа каждого типа муфт.

Как соединенить металлические трубы – пошаговая схема

Шаг 1: Подготовительные работы

Не важно, какого диаметра трубы будут стыковаться, и какой тип фитинга был выбран – с резьбой либо нет, а может электросварной, в любом случае поверхность изделий следует правильно подготовить. Внешняя сторона труб тщательно очищается от загрязнений и пыли. В некоторых случаях необходимо даже снять тонкий верхний слой с поверхности. Для этого понадобится скребок.

Шаг 2: Фланцевое соединение

Этот вид фитинга актуален, если предстоит работа с трубами большого диаметра. Одна часть изделия монтируется на трубу, а затем устанавливается и вторая. Фиксация происходит посредством прижимного кольца с резиновым уплотнителем. Если же патрубок с резьбой, то такое соединение, соответственно, называется резьбовым.

Шаг 3: Монтаж компрессионных элементов

Раскручиваем фитинг так, чтобы он свободно обхватывал полый элемент. Затем делаем примерку и ставим на трубе метки, тогда во время монтажа мы будем знать правильное расположение деталей и при необходимости корректировать его. Чтобы облегчить процесс стыковки, необходимо нанести смазку на поверхность трубы. Если таковой нет в наличии, ничего страшного, вполне сгодится и простое мыло. Далее проводим стыковку и закручиваем накидную гайку. Последняя операция обеспечивает надежную фиксацию фитинга даже без сварки.

Шаг 4: Установка электросварных муфт

В этом случае нельзя игнорировать этап очистки трубы, с ее поверхности удаляют все загрязнения и пыль. Затем необходимо обрезать концы элементов, причем для этой цели используют только специальный инструмент, простая ножовка либо нож не подходят. Тщательно зачищаются стыки. Желательно обработать их скребком, чтобы снять тонкий слой материала. А с помощью хомутов обеспечивается уменьшение диаметра элемента. Таким образом, он свободно войдет в фитинг.

После того, как муфта будет установлена, необходимо подключить аппарат, подающий электричество для проведения сварки. Следует отметить, что трубы большого диаметра нуждаются в дополнительном нагреве мест стыков. Причем в этом случае монтаж проводится поэтапно. Сперва фитинг образует соединение с одной трубой, а затем уже со второй.

Напряжение, подающееся на изделие, нагревает спираль, а она плавит пластик. В это время элементы не только находятся под влиянием высоких температур, также на них действует давление. В результате расплавленный материал муфты и труб смешивается и образует неразъемное соединение. После того, как нагрев прекратился, следует подождать около получаса. Этого времени достаточно, чтобы изделия остыли. В завершение проводится проверка линии на герметичность.

Монтаж трубопроводов из неметаллических труб

Асбестоцементные трубы поставляют в комплекте с муфтами с резиновыми уплотнительными кольцами. При их доставке на приобъектный склад тщательно проверяют их качество; трубы и муфты с дефектами отбраковывают. Качественные трубы раскладывают вдоль траншеи на расстоянии не ближе 1 м от ее бровки. Трубы диаметром до 150 мм, а также муфты укладывают в штабели высотой до 1 м и на расстоянии друг от друга до 100 м. Трубы больших диаметров раскладывают так, чтобы при их укладке в траншею не возникало необходимости в дополнительных их перемещениях.

Монтаж напорных трубопроводов из асбестоцементных труб проводится следующим образом. Трубопроводы, рассчитаные на рабочее давление до 0,6 МПа, монтируют с применением двухбуртных асбестоцементных муфт и уплотнением их резиновыми кольцами, на давление до 0,9 МПа – с применением таких же муфт или чугунных фланцевых муфт с резиновыми кольцами, а на давление до 1,2 МПа – только на чугунных фланцевых муфтах.

Трубопроводы из труб малых диаметров (до 150 мм) монтируют вручную, практически без особых приспособлений, если глубина траншеи не превышает 3 м. При более глубоких траншеях трубы и муфты опускают с помощью каната, продетого в них. Трубы диаметром 200-300 мм переносят от штабелей и опускают в траншею на лямках, а при глубине более 3 м и при наличии креплений – с помощью продетого через трубу каната. Трубы диаметром более 300 мм укладывают с помощью кранов. Для ускорения монтажа труб, особенно малых и средних диаметров, их объединяют в секции по нескольку штук (до четырех) и опускают в траншею краном с помощью специальной траверсы.

Монтаж трубопроводов на асбестоцементных двухбуртных муфтах с резиновыми кольцами круглого сечения ведут следующим образом. Вначале на конец уложенной трубы надевают муфту и первое резиновое кольцо, а на конец присоединяемой трубы – второе кольцо. Муфту надевают так, чтобы ее торец со скошенным рабочим буртиком был обращен к стыку. Затем трубу придвигают вплотную к ранее уложенной, их центрируют и присыпают грунтом в средней части, после чего на них мелом намечают место установки колец до начала и после монтажа стыков. Монтаж муфт производят с помощью специальных приспособлений – рычажного домкрата или винтового домкрата и винтового натяжного устройства, если необходимо большее усилие. Правильность положения резиновых колец, которые должны находиться за рабочим буртиком муфты, проверяют шаблоном или линейкой.

Монтаж труб на муфтах САМ (САМ6, САМ9, САМ 12) выполняют двумя способами.

Первый: на укладываемую трубу надвигают муфту до сделанной на этой трубе отметки на расстоянии (Z – с)/2 от торца трубы (Z – длина муфты, мм; с – размер зазора между трубами, мм), после чего с помощью монтажного приспособления трубу вместе с муфтой двигают в сторону трубопровода до тех пор, пока конец последней уложенной трубы не войдет в муфту на глубину (Z – с)/2. Чтобы муфта не сдвинулась, у ее торца устанавливают упорный хомут.

Второй: на укладываемую трубу муфту надвигают на всю ее длину, затем трубу центрируют с ранее уложенной и с помощью монтажного приспособления муфту с укладываемой трубы передвигают на уложенную до отметки (Z – с)/2. Чтобы обеспечить нужный зазор, применяют переносную штангу. Для монтажа стыка наряду с винтовым домкратом используют рычажной домкрат и рычажно-реечное натяжное приспособление.

Кроме обычных стяжных приспособлений винтового или рычажного типа для монтажа асбестоцементных труб на муфтах применяют навесное оборудование манипуляторного типа, обеспечивающее захват и опускание труб в траншею, а также их стыковку с ранее уложенной трубой.

Монтаж трубопроводов на чугунных муфтах с резиновыми кольцами круглого и трапецеидального сечения производят путем постепенного завинчивания гаек, расположенных на фланцах со взаимно перпендикулярным диаметром. После разметки на уложенную трубу надевают один фланец, одно резиновое кольцо и втулку муфты. Перед укладкой следующей трубы на нее надевают второй фланец и второе резиновое кольцо, а после укладки ее на дно траншеи собирают стык.

Монтаж безнапорных трубопроводов из асбестоцементных труб ведут в следующей последовательности. Укладываемую трубу придвигают к ранее уложенной, оставляя зазор, как при двухбуртных муфтах, после чего ее центрируют и выверяют. Затем на конец этой трубы устанавливают разъемный деревянный шаблон, на который надвигают муфту, чтобы середина находилась над стыком, а шаблон заходил в муфту на половину ее длины. В зазор между муфтой и ранее уложенной трубой закладывают пеньковую смоляную прядь и уплотняют ее конопаткой. Оставшуюся часть стыкового зазора заделывают асбестоцементным или цементным раствором. После заделки половины стыка снимают шаблон и заделывают вторую половину со стороны вновь уложенной трубы. При прокладке трубопроводов на цилиндрических муфтах трубы соединяют с заделкой асфальтовой мастикой или цементным раствором без чеканки. Но иногда для получения стыка повышенной прочности цементный или асбестоцементный раствор зачеканивают.

При монтаже наружных водопроводов из ПНД и ПВД основным способом соединения труб является сварка нагревательным инструментом встык. При устройстве самотечных трубопроводов канализации трубы из ПНД соединяются таким же способом. Трубы из ПВХ соединяются в основном на клею (марки ГИПК-127) враструб. В последнее время для соединения труб из ПВХ широко используют раструбные соединения, уплотняемые резиновыми манжетами различного профиля, а также кольца круглого сечения. Для этой цели выпускаются трубы с раструбами, имеющими внутри кольцевые пазы. Пластмассовые трубы присоединяют к металлическим преимущественно с помощью фланцевых соединений. В местах прохода канализационных труб из ПВХ через стенки колодцев в качестве гильз служат соединительные муфты с одним резиновым кольцом.

Сварка полиэтиленовых труб, чаще всего контактная, осуществляется встык (стыковая), враструб с литыми фасонными частями и в формованный раструб (раструбная сварка). При сварке труб особое внимание следует обращать на наружный диаметр труб и их эллипсность (овальность). При стыковой сварке максимальное несовпадение кромок не должно превышать 10 % толщины стенки, а наружный диаметр не должен быть меньше номинального. Непосредственно перед нагревом свариваемые поверхности торцов подвергают механической обработке для удаления загрязнений и оксидной пленки. После обработки зазоры между торцами труб не превышают 0,5 мм для труб диаметром до 110 мм, 0,7 мм – для труб диаметром до 900 мм и 1,5 мм – диаметром до 1200 мм. Концы труб при раструбной сварке имеют наружную фаску под углом 45°.

Сварку пластмассовых труб в монтажных условиях выполняют на сварочных установках, обеспечивающих механизацию основных процессов сварки и контроль технологического режима. В малоудобных местах (траншеях, каналах, колодцах и т.п.) трубы сваривают вручную с использованием устройств для торцовки и центрирования, а также электрических нагревательных инструментов, которые поддерживают постоянную температуру на рабочей поверхности нагревателя посредством терморегулятора и автотрансформатора. Для предотвращения прилипания расплавленного материала труб нагреватель накрывают чехлом из теплостойкого антиадгезионного покрытия (стеклоткани, пропитанной политетрафторэтиленом), пленкой из этого материала или кремнийорганического лака.

Контактная сварка труб выполняется в такой последовательности: установка и центрирование труб в зажимном центрирующем приспособлении; торцовка труб и обезжиривание торцов; нагрев и оплавление свариваемых поверхностей; удаление сварочного нагревателя; соединение разогретых свариваемых торцов труб под давлением (осадка); охлаждение сварного шва под осевой нагрузкой. Для получения прочных и качественных стыков труб необходимо строго соблюдать основные параметры сварки – температуру и продолжительность нагрева, глубину оплавления, контактное давление при оплавлении и осадке.

Склеивание поливинилхлоридных (винипластовых) труб осуществляется в основном враструб. Процесс склеивания труб и соединительных частей из ПВХ состоит из следующих операций: подготовка концов труб и раструбов под склеивание, склеивание и отвердение соединений. Склеиваемые поверхности труб и раструбов обезжиривают метиленхлоридом. После этого клей наносят тонким слоем на раструб и толстым на конец трубы. Трубы и фасонные части можно склеивать при температуре наружного воздуха не ниже 5 °С. Склеенные стыки в течение 5 мин не должны подвергаться механическим воздействиям. Склеенные плети и узлы перед монтажом должны выдерживаться не менее 24 ч после склеивания.

Соединение труб из ПВХ на раструбах с резиновыми кольцами. Напорные раструбные трубы в траншее соединяют в следующем порядке. Очищают от грязи и масел гладкий конец и раструб соединяемых труб. На гладком конце карандашом или мелом размечают глубину вдвигания его в раструб. Затем в паз раструба вставляют резиновое кольцо, смазывают его и гладкий конец жидким мылом, после чего вдвигают его в раструб до отметки. При соединении безнапорных канализационных труб из ПВХ наряду с раструбом применяют муфты; технология их соединения с использованием резиновых колец аналогична описанной выше. Для сборки раструбных соединений напорных и канализационных труб применяют натяжные приспособления.

Укладка пластмассовых трубопроводов в траншею выполняется по двум основным схемам организации сварочно-монтажных работ:

- по базовой схеме сварку труб выполняют вблизи их склада с предварительным соединением труб в секции длиной до 18-24 м и более, которые доставляют на трассу и там их сваривают в плети или непрерывную нитку для укладки в траншею;

- по трассовой схеме трубы раскладывают вдоль траншеи и сваривают с применением передвижных сварочных установок в непрерывную нитку методом наращивания.

Укладка трубопроводов отдельными трубами. Перед укладкой трубы тщательно осматривают и отбраковывают. Число раскладываемых вдоль траншеи труб зависит от достигнутой сменной выработки. Трубы на берме траншеи часто сваривают в секции или плети, которые затем опускают в траншею на мягких полотнищах. В производственных условиях, особенно в зимний период, монтаж трубопроводов ведут из отдельных труб и соединяют их в траншее склеиванием или на резиновых кольцах методом наращивания. Укладка звеньями (секциями) и плетями позволяет значительно сократить число сварных стыков на трассе, а следовательно, повысить производительность труда, темпы прокладки трубопровода и качество работ. Секции доставляют на трассу и раскладывают вдоль траншеи, затем укладывают в траншею и соединяют. Иногда секции предварительно соединяют на берме в плети длиной 100-200 м. Подготовленную плеть в траншею опускают вручную (при небольшом диаметре труб) или с помощью кранов не ранее чем через 2 ч после сварки последнего стыка. Опускают ее в траншею плавно с помощью пеньковых канатов, мягких полотнищ или ремней, располагаемых на расстоянии 5-10 м друг от друга, не допуская резких перегибов плети. Не допускается сбрасывать сваренные плети на дно траншеи.

Прокладка пластмассовых трубопроводов больших диаметров (до 1000 мм и более) производится способом протягивания плети по дну траншеи или опускания подвешенных к крану труб. Каждый из этих способов имеет свои особенности и область применения. Способом протягивания обычно укладывают полиэтиленовые трубопроводы в сухих грунтовых условиях. Сварочную установку стационарного типа и направляющие размещают в траншее, а трубы последовательно соединяют в непрерывную нитку. Отторцованные трубы спускают в траншею и укладывают на зажимы сварочной установки, сваривают, после чего трубопровод протягивают вперед лебедкой или другими механизмами. В плотных и твердых грунтах перед укладкой труб на дне траншеи устраивают постель из насыпного грунта слоем 10 см, а при укладке труб из ПВХ на искусственное (бетонное) основание устраивают песчаную постель. При засыпке этих труб над их верхом обязательно устраивают защитный слой из песчаного или местного грунта толщиной 80 см. Для уменьшения напряжения в пластмассовом трубопроводе или его деформаций в летнее время рекомендуется перед засыпкой заполнять его водой, а засыпку производить в наиболее холодное время суток.

Монтаж керамических трубопроводов ведут как отдельными трубами, так и уплотненными звеньями (секциями) по нескольку труб общей длиной до 8 м. Укладку труб осуществляют снизу вверх по заданному уклону, начиная от смотрового колодца раструбами обязательно против течения жидкости.

Прокладка трубопровода из керамических труб

Укладка трубопроводов отдельными трубами ведется на подготовленное основание с выдерживанием заданного уклона по ходовой визирке (рисунок выше). Первую трубу укладывают на дно колодца раструбом вверх, т.е. «от колодца». Закрепив этутрубу, укладывают следующие, соединяя их враструб. Правильность уклонов проверяют нивелиром, а прямолинейность – по шнуру. Опускаемую трубу заводят гладким концом в раструб ранее уложенной, оставляя зазор 5-6 мм для труб диаметром до 300 мм и 8-9 мм для труб большего диаметра.

Стыки уплотняют пеньковой смоляной или битуминизированной прядью с последующим устройством замка из асфальтовой мастики, цементного раствора или асбестоцементной смеси. Прядь обвивают вокруг трубы не менее двух раз, а затем уплотняют конопаткой (без ударов молотком). При этом прядь должна занимать 1 /3 – 1 /2 раструба, а остальную его часть заполняют мастикой, которую перед заливкой разогревают до 160-170 °С. Для удобства заливки ее в стык применяют специальные металлические обоймы, состоящие из двух половинок. Обойму смазывают тонким слоем глины (чтобы не прилипала мастика) и устанавливают на трубу вплотную к раструбу. Стык заливают без перерыва через литник с одцрй стороны, чтобы с другой стороны выходил воздух. После остывания мастики в стыке обойму снимают.

Укладка трубопроводов звеньями. Для ускорения укладки труб в траншею и заделки их стыков их предварительно укрупняют в звенья (секции) по две, три или пять труб. Звенья из 2-3 труб диаметром до 250 мм можно укладывать вручную, а звенья из труб больших диаметров укладывают краном с помощью траверсы, обеспечивающей фиксированное горизонтальное положение звеньев при их опускании и сохранность стыков.

Для ускорения заделки стыков при сборке звеньев на трассе или укладке отдельных труб в траншею иногда к керамическим трубам приделывают заранее конические кольца из асфальтовой мастики на внутренней поверхности раструба и на внешней поверхности гладкого конца труб. Перед стыкованием асфальтовые кольца в раструбе и на конце трубы покрывают расплавленным горячим битумом или растворителем (бензином, бензолом), размягчающим поверхность мастиковых колец. Благодаря конической форме прилитых асфальтовых колец и размягченности их поверхности трубы легко соединяют «холодным» способом. После испарения растворителя и отвердения мастики получается прочный и герметичный стык труб.

Монтаж трубопровода из стеклянных труб. Поступившие стеклянные трубы и фасонные части тщательно осматривают и отбраковывают те, на которых обнаружены дефекты – трещины, сколы, царапины. Скрытые трещины выявляют легким простукиванием. Перед монтажом трубы и фасонные части очищают и промывают. При необходимости трубы отрезают нихромовой проволокой, нагреваемой электрическим током, стальными дисками диаметром 200-300 мм и толщиной 1,5-1 мм или карборундовыми кругами. Стеклянные трубы при монтаже соединяют фланцами или муфтами на резиновых кольцах. Торцы труб и резиновые кольца перед монтажом протирают насухо. При сборке соединений предварительно устанавливают натяжные резиновые кольца на концы труб. Фланцы устанавливают так, чтобы отверстия их точно совпадали, и стягивают с помощью стяжных клещей, а затем завертывают гайки на болтах. Стеклянные трубопроводы монтируют на кронштейнах, опорах и подвесках через эластичные подкладки. Монтируемую трубопроводную арматуру устанавливают на независимые опоры. Не допускается передавать нагрузки от веса арматуры на стеклянный трубопровод. Запрещается устранять зазоры между торцами труб или несовпадения их осей путем натяжения труб или их искривления.

Трубу закрепляют на плашкодержатель. В тиски кусок металлической заготовки закрепляют так, чтобы он не прокручивался.

Трубу закрепляют на плашкодержатель. В тиски кусок металлической заготовки закрепляют так, чтобы он не прокручивался.