Датчики температуры для печного оборудования

Датчики температуры для печного оборудования

Погружные термосопротивления с коммутационной головкой

компактные ТС105

- Pt100: -50…+500 °C

- Присоединительная резьба: M20×1,5 мм

- Диаметр погружной части: 8 мм

- Длина погружной части: 100, 120, 160, 200,

250, 320, 400, 500, 630, 800 мм

Термопары с кабелем с резьбой ТПL124

- ХК (L): -40…+400 °C

- Присоединительная резьба: M16×1,5 мм

- Диаметр погружной части: 6 мм

- Длина погружной части: 10, 32, 60, 80, 100, 120 мм

Погружные термопары с коммутационной головкой ТПL045 и ТПK045

- ХК (L): -40…+600 °C

- ХА (K): -40…+800 °C

- Присоединительная резьба: M20×1,5 мм

- Диаметр погружной части: 10 мм

- Длина погружной части: 80, 100, 120, 160, 200,

250, 320, 400, 500, 630, 800, 1000, 1250 мм

Высокотемпературные погружные термопары ТПK 135

- ХА (K): -40…+1200 °C

- Присоединительная резьба: M27×2 мм

- Диаметр погружной части: 20 мм

- Длина погружной части: 250, 320, 400,

500, 630, 800, 1000, 1250 мм

Высокотемпературная термопара без корпуса ТПК021

- ХА (K): -40…+1100 °C

- Диаметр погружной части: 4 мм

- Длина погружной части: 0.5, 0.7, 1.5 мм

- Длина погружной части от 80 до 2000 мм

- Условное давление 16 или 25 МПа

- Тип бобышки: прямая, угловая, для КТСП-Н

- Высота 40 и 60 мм

Дополнительное оборудование

- Вход: ТП: J (ЖК), K (XA)

- Выход: реле (10 А при

250 B, активная нагрузка НО+НЗ)

- Вход: ТП: J (ЖК), К (ХА); ТС: Pt100

- Выход: реле (7А при

250 В, активная нагрузка НО+НЗ)

- Вход: ТП: J (ЖК); K (ХА); ТС: Pt100

- Выход: реле (7А при ∼250 В, активная нагрузка НО+НЗ)

- Регулирование: ON/OFF (двухпозиционный)

- 2 типа щитовых корпусов: 48×48 мм, 96×96 мм

- Два режима работы регулятора: «нагреватель» / «холодильник»

- Защита паролем раздела программирования.

- Вход: ТП: L, J, K, R, S, T; ТС: 50М, Pt100

- Выход: реле (5А при ∼250 В, активная нагрузка НО+НЗ),

импульсный выход для твердотельного реле (20 мА, =12 В) - Регулирование: ON/OFF (двухпозиционный), П, ПИ, ПД, ПИД

(настраивается пользователем) - Ограничения задания уставок регулятора и сигнализаторов

- Настраиваемый закон регулирования: (ON/OFF, П, ПИ, ПД, ПИД)

Региональные офисы ООО «КИП-Сервис»:

Уважаемые клиенты!

Обращаем Ваше внимание, что дни с 30 марта по 30 апреля 2020 г являются нерабочими.

Мы делаем все возможное для выполнения бизнес-процессов, связанных с оформлением заказов и поставок оборудования.

Для Вашего удобства в нерабочие дни продолжает полноценное функционирование интернет-офис totalkip.ru, где доступны возможности формирования заявок и выставления счетов на оплату.

При обращении к нам по телефону или email Вы так же, как и ранее получите необходимую консультацию и помощь в оформлении заказа от менеджеров по работе с клиентами.

При этом все офисы структурных подразделений будут недоступны к посещению, отгрузки товара самовывозом приостанавливаются до завершения нерабочего периода (предварительно 01.05.2020).

Отправка заказов курьерской службой Даймэкс и ТК Деловые Линии осуществляются по графику. Подробности уточняйте по телефону или по email order@kipservis.ru.

Благодарим за понимание и надеемся на скорейшее возобновление работы в штатном режиме!

Инструкция по использованию ПИД-терморегулятора для муфельной печи

Терморегулятор для муфельной печи – это неотъемлемая часть нагревательного оборудования, поскольку благодаря нему можно поддерживать температуру внутри на необходимом уровне. При работе с муфельной электропечью очень важно соблюдать точность настроек. От этого зависит эффективность воздействия на материалы, помещенные внутрь для термообработки.

ПИД-регулятор для печи используется во всех типах и разновидностях рассматриваемого оборудования. Главные его задачи – отслеживание текущего состояния нагрева и автоматическое управление процессом.

Разновидности регуляторов температуры для муфельной печи

Регулятор температуры для муфельной печи присутствует в любой конструкции. Будь то промышленная печь или прибор в исследовательском центре. Так как муфельные печи отличаются по размерам, свойствам и виду проводимой деятельности, на них могут устанавливаться различные модели терморегуляторов:

Механический контролер температуры печи

Механический контролер температуры печи – это известный всем прибор с нанесенной шкалой и движущейся риской. Он не позволяет добиваться высокой точности показаний, и требует постоянного присутствия обслуживающего персонала. Поэтому его применение постепенно уходит в прошлое, а все больше моделей печей оснащаются современными средствами контроля.

Образец механического термостата

Автоматический регулятор муфельной печи

Автоматический регулятор муфельной печи осуществляет управление при помощи микропроцессора. Такой подход дает множество преимуществ:

- Возможность выставления необходимых температурных значений.

- Проведение высокоточной термообработки.

- Простоту настроек и удобство эксплуатации.

- Отсутствие необходимости в нахождении диспетчера-оператора.

Цифровой однозадачный терморегулятор

ПИД-контроллер-программатор для муфельной печи

Самым востребованным на сегодняшний день является ПИД-контроллер-программатор для муфельной печи. Эта аббревиатура расшифровывается как «пропорционально-интегрально-дифференцирующий» регулятор.

Его работа строится на отслеживании состояния функционирующего агрегата и образовании соответствующего сигнала. Анализ осуществляется в три этапа:

- Пропорциональный. Обозначает немедленную реакцию на текущий процесс с устранением возможных неточностей.

- Интегральный. Происходит оценка произошедших отклонений за все время работы.

- Дифференциальный. Составляется прогноз на будущее и недопущение повторения ошибок.

Многие программаторы имеют по два цифровых дисплея, на которых выводится не только заданная, но и текущая температура. Она измеряется специальными датчиками, которые передают информацию как о нагреве, так и об охлаждении

ПИД-контроллер для муфельной печи

Советы по установке терморегулятора для муфельной печи

Терморегулятор для муфельной печи, инструкция к которому отличается простотой даже для новичков, идет в комплекте с основным оборудованием. По желанию или при необходимости его всегда можно заменить. Эта работа не является сложной, весь процесс занимает совсем немного времени.

Помимо руководства по эксплуатации, на боковой стороне устройства можно найти подробную схему для присоединения клемм, отмеченных по номерам. Возле каждого обозначения указана полярность, которую обязательно необходимо соблюдать.

Расположение схемы подключения программатора

Во время работы прибора красным цветом выделяется температура нагрева печи на данный момент, а зеленым – заданные параметры. При возникновении разницы в данных, срабатывает реле, на которое подается сигнал контроллера.

Если подключение произведено неправильно или пользователь перепутал провода, система проинформирует об этом выведением на дисплей отрицательных значений

Лабораторные печи и промышленные агрегаты не могут обходиться без терморегуляторов. Любая производственная или исследовательская деятельность подразумевает обязательное соблюдение точности настроек. Нужный контроллер для муфельной печи можно приобрести в специализированных торговых точках или интернет-магазинах. Обращайтесь к проверенным поставщикам, таким как торговый дом «Лабор», сотрудники которого всегда помогут подобрать нужное оборудование.

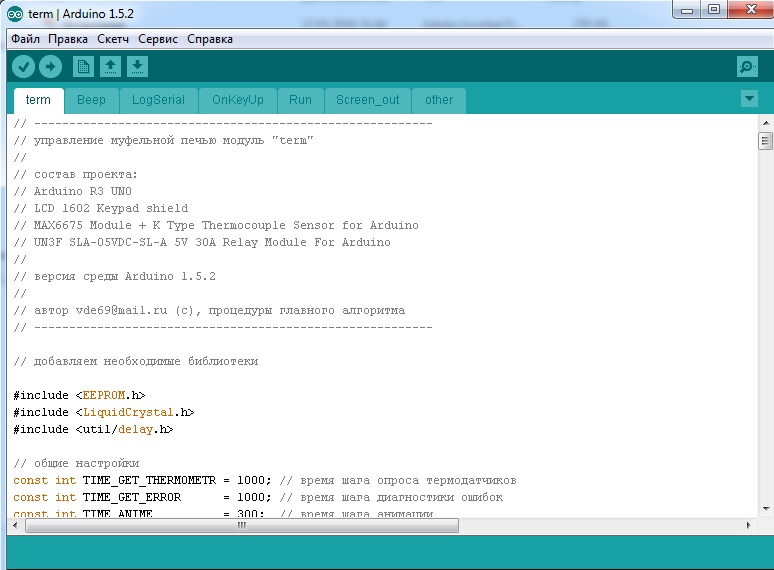

Электроника для муфельной печи

Начало

Началась эта затея, как обычно начинается множество подобных затей – случайно зашёл в мастерскую к знакомому, а он показал новую «игрушку» – полуразобранную муфельную печь МП-2УМ (рис.1). Печь старая, «родной» блок управления отсутствует, термопары нет, но нагреватель целый и камера в хорошем состоянии. Естественно, у хозяина вопрос – а нельзя ли приделать к ней какое-нибудь самодельное управление? Пусть простое, пусть даже с небольшой точностью поддержания температуры, но чтобы печь заработала? Хм, наверное, можно… Но сначала неплохо было бы посмотреть документацию на неё, а потом уточнить техническое задание и оценить возможности его воплощения.

Итак, первое – документация есть в сети и легко находится по запросу «МП-2УМ» (также лежит в приложении к статье). Из перечня основных характеристик следует, что питание печи однофазное 220 В, потребляемая мощность примерно 2,6 кВт, верхний порог температуры – 1000°С.

Второе – нужно собрать электронный блок, который мог бы управлять питанием нагревателя с потребляемым током 12-13 А, а также мог бы показывать заданную и реальную температуры в камере. При конструировании блока управления следует не забывать, что нормального заземления в мастерской нет и неизвестно, когда будет.

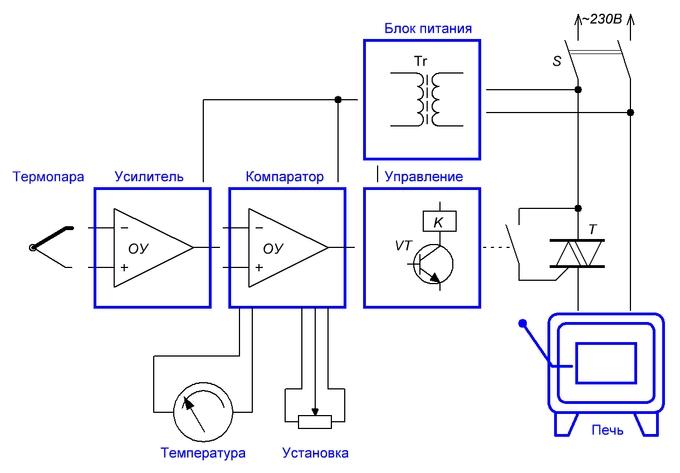

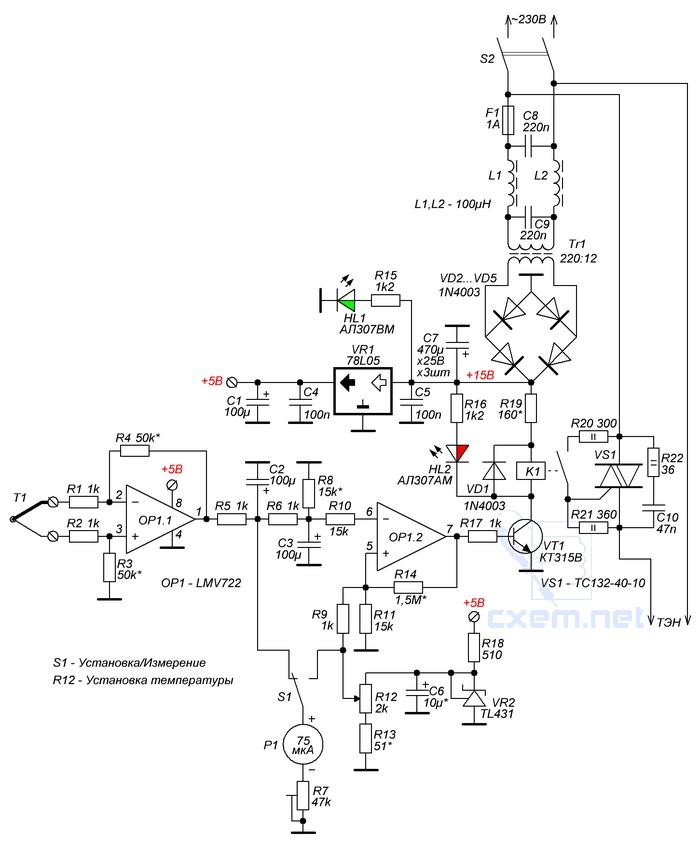

Учитывая вышеперечисленные условия и имеющуюся электронную базу, решено собирать схему, измеряющую потенциал термопары и сравнивающую его с выставленным «заданным» значением. Сравнение проводить компаратором, выходной сигнал которого будет управлять реле, которое в свою очередь будет открывать и закрывать мощный симистор, через который сетевое напряжение 220 В будет поступать на нагревательный элемент. Отказ от фазоимпульсного управления симистором связан с большими токами в нагрузке и отсутствием заземления. Решили, что если при «дискретном» управлении окажется, что температура в камере колеблется в больших пределах, то тогда переделаем схему в «фазовую». Для индикации температуры можно применить стрелочный прибор. Питание схемы – обыкновенное трансформаторное, отказ от импульсного блока питания так же обусловлен отсутствием заземления.

Самым сложным было найти термопару. В нашем городишке магазины таким не торгуют, но выручили, как обычно, радиолюбители с их желанием вечно хранить в гаражах всякое радиоэлектронное барахло. Примерно через неделю после оповещения ближайших знакомых о «термопарной потребности» позвонил один из старейших радиолюбителей города и сказал, что есть какая-то, лежащая ещё с советских времён. Но её надо будет проверить – может оказаться, что она низкотемпературная хромель-копелевая. Да, конечно проверим, спасибо, ну, а для экспериментов подойдёт любая.

Небольшой «поход в сеть» на предмет просмотра того, что уже сделано другими по этой теме, показал, что в основном по такому принципу самодельщики их и конструируют –«термопара – усилитель – компаратор – силовое управление» (рис.2). Поэтому и мы не будем оригинальными – попробуем повторить уже проверенное.

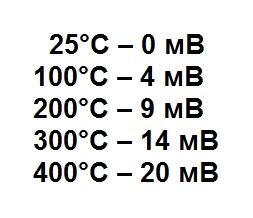

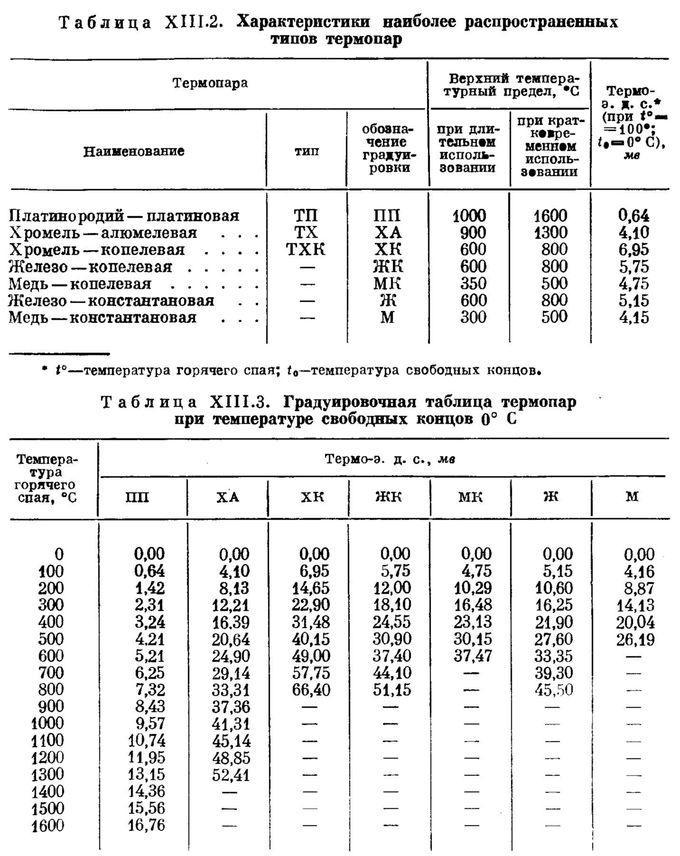

Эксперименты

Сначала определимся с термопарой – она одна и она односпайная, поэтому в схеме компенсации изменения комнатной температуры не будет. Подключив к выводам термопары вольтметр и обдувая спай воздухом с разной температурой из термофена (рис.3), составляем таблицу потенциалов (рис.4) из которой видно, что напряжение растёт с градацией примерно в 5 мВ на каждые 100 градусов. Учитывая внешний вид проводников и сравнивая полученные показания с характеристиками разных спаев по таблицам, взятым из сети (рис.5), можно с большой вероятностью предположить, что применяемая термопара является хромель-алюмелевой (ТХА) и что её можно использовать длительное время при температуре 900-1000 °С.

После выяснения характеристик термопары экспериментируем со схемотехникой (рис.6). Схема проверялась без силовой части, в первых вариантах применялся операционный усилитель LM358, а в окончательный вариант был установлен LMV722. Он тоже двухканальный и тоже рассчитан на работу при однополярном питании (5 В), но, судя по описанию, имеет лучшую температурную стабильность. Хотя, очень может быть, что это была излишняя перестраховка, так как при применённой схемотехнике погрешность установки и поддержания заданной температуры и так достаточно велика.

Результаты

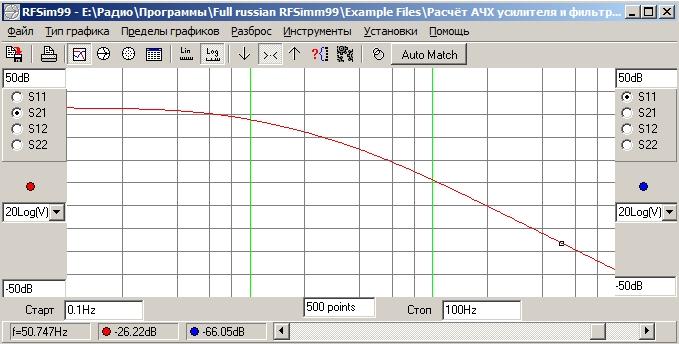

Окончательная схема, управления показана на рис.7. Здесь потенциал с выводов термопары T1 поступает на прямой и инверсный входа операционного усилителя ОР1.1, имеющего коэффициент усиления примерно 34 dB (50 раз). Затем усиленный сигнал проходит через фильтр низкой частоты R5C2R6C3, где 50-тигерцовая помеха ослабляется до уровня –26 dB от уровня, приходящего с термопары (эта цепь была предварительно симулирована в программе RFSim99, расчетный результат показан на рис.8). Далее отфильтрованное напряжение подаётся на инверсный вход операционного усилителя ОР1.2, выполняющего роль компаратора. Уровень порога срабатывания компаратора можно выбирать переменным резистором R12 (примерно от 0,1 В до 2,5 В). Максимальное значение зависит от схемы включения регулируемого стабилитрона VR2, на котором собран источник образцового напряжения.

Для того, чтобы компаратор не имел «дребезга» переключений при близких по уровню входных напряжениях, в него введена цепь положительной обратной связи – установлен высокоомный резистор R14. Это позволяет при каждом срабатывании компаратора смещать уровень образцового напряжения на несколько милливольт, что приводит к триггерному режиму и исключает «дребезг». Выходное напряжение компаратора через токоограничительный резистор R17 подаётся на базу транзистора VT1, управляющего работой реле К1, контакты которого открывают или закрывают симистор VS1, через который напряжение 220 В подаётся в нагреватель муфельной печи.

Блок питания электронной части выполнен на трансформаторе Tr1. Сетевое напряжение поступает на первичную обмотку через фильтр низкой частоты C8L1L2C9. Переменное напряжение со вторичной обмотки выпрямляется мостом на диодах VD2…VD5 и сгладившись на конденсаторе С7 на уровне около +15 В, поступает на вход микросхемы-стабилизатора VR1, с выхода которой получаем стабилизированные +5 В для питания ОР1. Для работы реле К1 берётся нестабилизированное напряжение +15 В, избыточное напряжение «гасится» на резисторе R19.

Появление напряжения в блоке питания индицируется зелёным светодиодом HL1. Режим срабатывания реле К1, а значит и процесс нагрева печи, показывает светодиод HL2 с красным цветом свечения.

Стрелочный прибор Р1 служит для индикации температуры в камере печи при левом положении кнопочного переключателя S1 и требуемой температуры при правом положении S1.

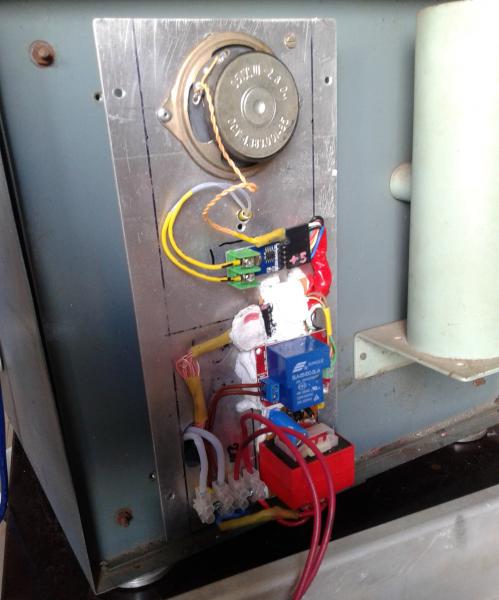

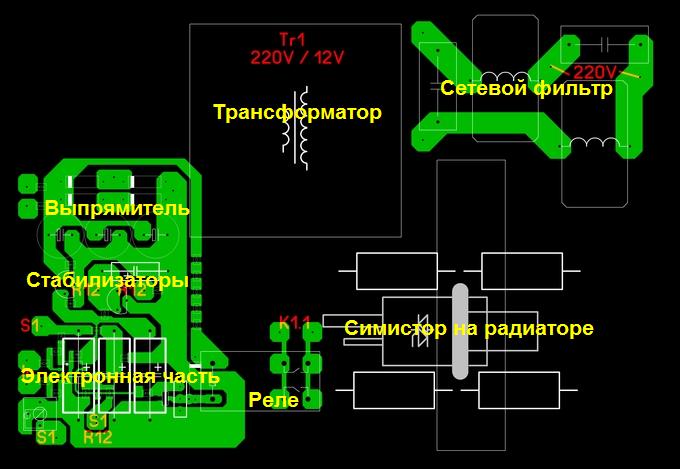

Детали и конструкция

Детали в схеме применены как обыкновенные выводные, так и рассчитанные на поверхностный монтаж. Почти все они установлены на печатной плате из одностороннего фольгированного текстолита размером 100х145 мм. На ней же закреплен трансформатор питания, элементы сетевого фильтра и радиатор с симистором. На рис.9 показан вид на плату со стороны печати (файл в формате программы Sprint-Layout находится в приложении к статье, рисунок при ЛУТ надо «зеркалить»). Вариант установки платы в корпус показан на рис. 10. Здесь же видны закрепленные на передней стенке стрелочный прибор Р1, светодиоды HL1 и HL2, кнопка S1, резистор R12 и пакетный переключатель S2.

Ферритовые кольцевые сердечники для сетевого фильтра взяты из старого блока питания компьютера и затем обмотаны до заполнения проводом в изоляции. Можно использовать дроссели и другого типа, но тогда потребуется внести необходимую правку в печатную плату.

Уже перед самой установкой блока управления на печь, в разрыв одного из проводников, идущих от фильтра к трансформатору был впаян обрывной резистор. Его цель не столько защищать БП, сколько понизить добротность резонансного контура, получающегося при шунтировании первичной обмотки трансформатора конденсатором С9.

Предохранитель F1 впаян на вводе 220 В в плату (установлен вертикально).

Трансформатор питания подойдёт любой, мощностью более 3…5 Вт и с напряжением на вторичной обмотке в пределах 10…17 В. Можно и с меньшим, то тогда потребуется установка реле на более низкое рабочее напряжение срабатывания (например, пятивольтовое).

Операционный усилитель ОР1 можно заменить на LM358, транзистор VT1 на близкий по параметрам, имеющий статический коэффициент передачи тока более 50 и рабочий ток коллектора более 50…100 мА (КТ3102, КТ3117). На печатной плате разведено место и для установки транзистора в smd исполнении (ВС817, ВС846, ВС847).

Резисторы R3 и R4 сопротивлением 50 кОм – это 4 резистора номиналом 100 кОм, по два “в параллель”.

R15 и R16 припаяны к выводам светодиодов HL1, HL2.

Реле К1 – OSA-SS-212DM5. Резистор R19 набран из нескольких последовательно включенных для того, чтобы не перегревался.

Переменный резистор R12 – RK-1111N.

Кнопочный переключатель S1 – КМ1-I. Пакетный выключатель S2 – ПВ 3-16 (исполнение 1) или подобный из серии ПВ или ПП под нужное количество полюсов.

Симистор VS1 – ТС132-40-10 или другой из серий ТС122…142, подходящий по току и напряжению. Элементы R20, R21, R22 и C10 распаяны навесным монтажом на выводах симистора. Радиатор взят из старого компьютерного блока питания.

В качестве стрелочного электроизмерительного прибора Р1 подойдёт любой подходящего размера и с чувствительностью до 1 мА.

Проводники, идущие от термопары к блоку управления сделаны максимально короткими и выполнены в виде симметричной четырёхпроводной линии (как описано здесь ).

Силовой вводной кабель имеет сечение жил около 1,5 кв.мм.

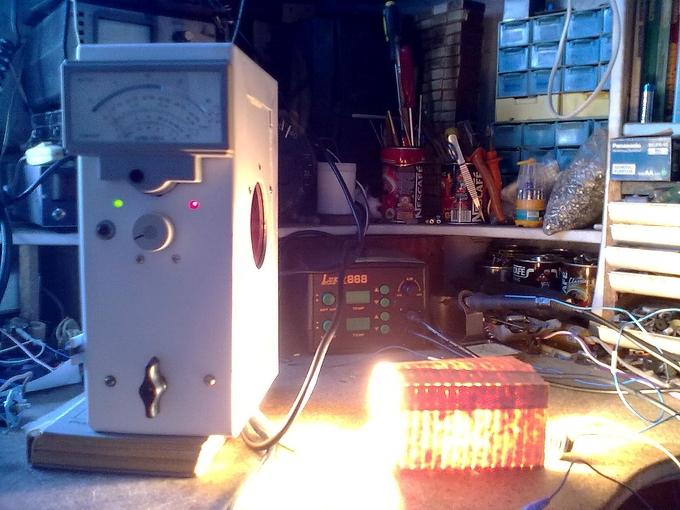

Наладка и настройка

Отлаживать схему лучше поэтапно. Т.е. запаять элементы выпрямителя со стабилизаторами напряжения – проверить напряжения. Спаять электронную часть, подключить термопару – проверить пороги срабатывания реле (на этом этапе понадобится или какой-то нагревательный элемент, подключенный к внешнему дополнительному блоку питания (рис.11), или хотя бы свеча или зажигалка). Затем распаять всю силовую часть и, подключив нагрузку (например, электрическую лампочку (рис.12 и рис.13)) убедиться, что блок управления поддерживает выставленную температуру, включая и выключая лампочку.

Настройка может понадобиться только в усилительной части – здесь главное, чтобы напряжение на выходе ОР1.1 при максимальном нагреве термопары не превышало уровня 2,5 В. Поэтому если выходное напряжение велико – то его следует понизить изменением коэффициента усиления каскада (уменьшив сопротивление резисторов R3 и R4). Если же используется термопара с малым выходным значением ЭДС и напряжение на выходе ОР1.1 получается небольшим – то в этом случае нужно увеличить коэффициент усиления каскада.

Номинал подстроечного резистора R7 зависит от чувствительности применяемого прибора Р1.

Можно собрать вариант блока управления без индикации напряжения и, соответственно, без режима предварительной установки нужного температурного порога – т.е. удалить из схемы S1, Р1 и R7 и тогда для выбора температуры следует сделать риску на ручке резистора R12 и на корпусе блока нарисовать шкалу с температурными отметками.

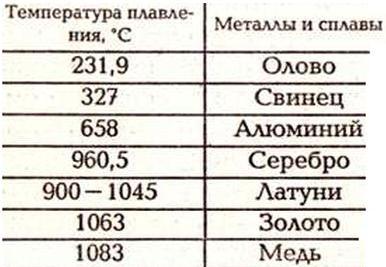

Провести калибровку шкалы несложно – на нижних пределах это можно сделать с помощью термофена паяльника (но нужно как можно больше прогревать термопару, чтобы её длинные и относительно холодные выводы не остужали место термоспая). А более высокие температуры можно определить по плавлению разных металлов в камере печи (рис.14) – процесс это относительно долгий, так как требуется изменять установки малым шагом и давать печи достаточное время для прогрева.

Фото, показанное на рис. 15, сделано при первых включениях в мастерской. Температурная калибровка ещё не была сделана, поэтому шкала прибор чистая – в дальнейшем на ней появится множество разноцветных меток, нанесённых маркером прямо на стекло.

Через некоторое время владелец печи позвонил и пожаловался на то, что перестал загораться красный светодиод. При проверке оказалось, что он вышел из строя. Скорее всего, это произошло из-за того, что при последнем включении проверялись возможности печи и камера, со слов владельца, нагревалась до белого цвета. Светодиод заменили, блок управления переносить не стали – во-первых, может быть, дело было и не в перегреве блока управления, а во-вторых, больше таких экстремальных режимов не будет, так как нужды в таких температурах нет.

Андрей Гольцов, r9o-11, г. Искитим, лето 2017

Измерители-регуляторы. Обзор

Терморегуляторы ОВЕН могут использоваться для измерения и регулирования температуры, давления, влажности, расхода и других физических величин в системах отопления и водоснабжения, в сушильных шкафах, печах, пастеризаторах, в холодильной технике и другом технологическом оборудовании.

Терморегуляторы

Терморегуляторы ОВЕН могут использоваться для измерения и регулирования температуры, давления, влажности, расхода и других физических величин в системах отопления и водоснабжения, в сушильных шкафах, печах, пастеризаторах, в холодильной технике и другом технологическом оборудовании.

Отличительные особенности терморегуляторов ОВЕН:

- Наличие универсальных входов для подключения широкого спектра датчиков температуры, давления, влажности, расхода, уровня и т. п.

- Расширенный температурный диапазон: могут работать при температуре от -20 до +50 °С.

- Изготавливаются в различных исполнениях – для монтажа на дверцу щита, настенное и DIN-реечное.

- Наличие модификаций приборов со съемными клеммниками.

- Наличие порта RS-485 и поддержка протоколов ОВЕН и ModBUS.

Благодаря своим особенностям и функциональным возможностям терморегуляторы ОВЕН находят широкое применение практически в любых отраслях промышленности: пищевой, металлургической, машиностроительной, химической, нефтехимической, деревообрабатывающей, упаковочной, а также в энергетике и сфере жилищно-коммунального хозяйства.

На сегодняшний день терморегуляторы ОВЕН представлены одно-, двух- и восьмиканальными приборами, а также реле-регуляторами.

|