Схема управления электрозадвижкой

Здесь представлены наиболее простые схемы управления электрозадвижками, применяемые в КИП и А на основе концевых (путевых) выключателей.

Внимание! Так как схемы работают под напряжением 220 ⁄ 380 Вольт, опробование и наладка должна производиться квалифицированным персоналом с соответствующей группой допуска по электробезопасности.

Схема управления электрозадвижкой в простейшем случае представляет собой блок концевых (путевых) выключателей, связанных с кнопками управления и электормагнитными реле (пускателями). В большинстве случаев содержит блокировочный выключатель ручного упрвления (КБР).

Может содержать токовое реле выключения (мгновенное выключение при превышении уставки тока) и телеметрический указатель положения задвижки. В данной статье не рассматриваются.

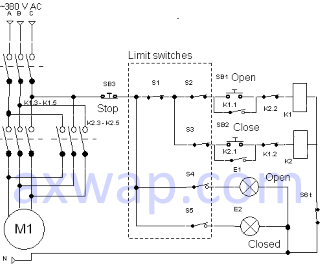

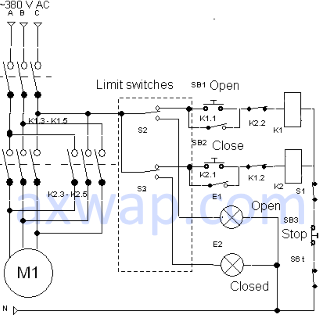

На рисунках 1 и 2 изображены две схемы управления задвижками. В первой используются четыре концевых выключателя для управления электродвигателем и лампочками сигнализации положения задвижки, во второй – два.

Общими элементами являются:

K1 – электромкгнитное реле (пускатель, далее реле) открытия;

K2 – электромкгнитное реле закрытия;

SB1 – кнопка “Открыть”;

SB2 – кнопка “Закрыть”;

SB3 – кнопка “Стоп”;

E1 – лампа, индицирующая открытие задвижки “Открыта”;

E2 – лампа, индицирующая закрытие задвижки “Закрыта”;

S6 – тепловое реле, выключающее электродвигатель при повышение тока нагрузки – заклинивание задвижки, редуктора, исчезновении одной фазы.

S1 – контакт КБР, является предохранительным выключателем схемы управления электрозадвижкой. Когда задвижка переведена на ручное управление блокирует цепи управления электрозадвижки, предотвращая случайное включение ее с пульта управления, чтобы не пострадал технологический персонал и т.д.

S2 – S5 – контакты концевых (путевых) выключателей, управляемые кулачковым механизмом блока, жестко механичекски связанным с управляемой задвижкой.

K1.3 – K1.5, K2.3 – K2.5 – силовые контакты реле K1 и K2, подающие напряжение 380 Вольт на электродвигатель.

Рис. 1. Схема управления электрозадвижкой с четырьмя концевыми выключателями

Когда электрозадвижка находится в среднем положении, в выключенном ручном режиме, то фаза “C” проходит через контакты стоповой кнопки SB3, замкнутый контакт КБР (S1) и конечные выключатели S2 и S3 на контакты кнопок SB1 и SB2 (соответственно: открыть, закрыть).

При нажатии кнопки SB1 “Открыть”, срабатывает реле K1 и самоподхватывается через контакты K1.1. Через его силовые контакты K1.2 – K1.5 подается напряжение на электродвигатель M1, задвижка начинает открываться до тех пор, пока не нажата кнопка SB3 “Стоп” или кулачковый механизм блока концевых выключателей не разомкнет контакт S2, отвечающий за останов задвижки в положении “Открыта”. При достижении этого положения, т.е. задвижка в положении “Открыта”, контакт выключателя S4 должен замкнуться (выставляется соответствующим кулачком в блоке концевых выключателей), ламочка E1, индицирующая открытое положение задвижки начинает гореть. Дальнейшие попытки нажать кнопку “Открыть” ни к чему не приводят, т.к. контакты конечника S2 разомкнуты и напряжение на кнопку SB1 “Открыть” не подается. Зато, на кнопку SB2 “Закрыть” поступает напряжение через контакты S3, при ее нажатии задвижка закрывается.

Аналогичным образом осуществляется и механизм закрытия задвижки. Если она находится в среднем или открытом положении, в выключенном ручном режиме, то фаза “C” проходит через контакты стоповой кнопки SB3, замкнутый контакт КБР (S1) и конечный замкнутый выключатель S3 на кнопку SB2 “Закрыть”. При ее нажатии срабатывает и самоподхватывается через контакты K2.1 реле K2, напряжение через его силовые контакты подается на двигатель M1 (с обратным включением фаз “B” и “C”) и задвижка начинает закрываться до тех пор, пока не будет нажата кнопка SB3 “Стоп” или не разомкнется концевой выключатель S3, настроенный на размыкание при достижении задвижкой закрытого состояния. Также загорается лампа E2, показывающая, что задвижка закрыта. Для этого должен быть правильно выставлен толкатель кулачкового механизма, отвечающий за замыкание контакта выключателя S4.

Нормальнозамкнутые контакты реле K1.2 и K2.2 размыкаются разнонаправленно при срабатывании соответсвующего реле, тем самым предотвращая одновременное включение обоих реле, что привело бы к межфазному замыканию.

Конечник S1 (КБР), включен непосредственно в цепь блока контаков путевых выключателей S2-S5, что позволяеят выполнить монтаж цепей управления задвижки от щита управления 5-жильным кабелем.

В этой схеме управления электрозадвижкой задействованы четыре концевых выключателя блока концевиков, – два на отключение цепей управления, два на включение лампочек индикации, что требует установки каждого концевика отдельно. Но если по технологии требуется, чтобы лампочки индикации конечнго положения загорались раньше, чем это положение достигнуто, то это может быть и достоинстом.

Рис. 2. Схема управления электрозадвижкой с двумя концевыми выключателями

Аналогичен предыдущей схеме, за исключением, того что контакты S1 КБР вынесены за пределы блока концевых выключателей, т.е. фаза “C” подается непосредственно на контакты S2 и S3. Это позволяет обойтись двумя концевыми выключателями, используя их нормальноразомкнутые контакты для включения лампочек положения задвижки. Это очень удобно, так как лампочки загораются только в тот момент, когда действительно сработал тот или иной конечный выключатель.

Как уже было сказано выше, лампочки индикации задвижки загораются только в тот момент, когда действительно сработал тот или иной конечный выключатель.

Если требуется подключить S1 (КБР), то при монтаже блока концевых выключателей на задвижке в кабеле потребуется две дополнительных жилы. То есть в кабеле должно быть не меньше семи жил.

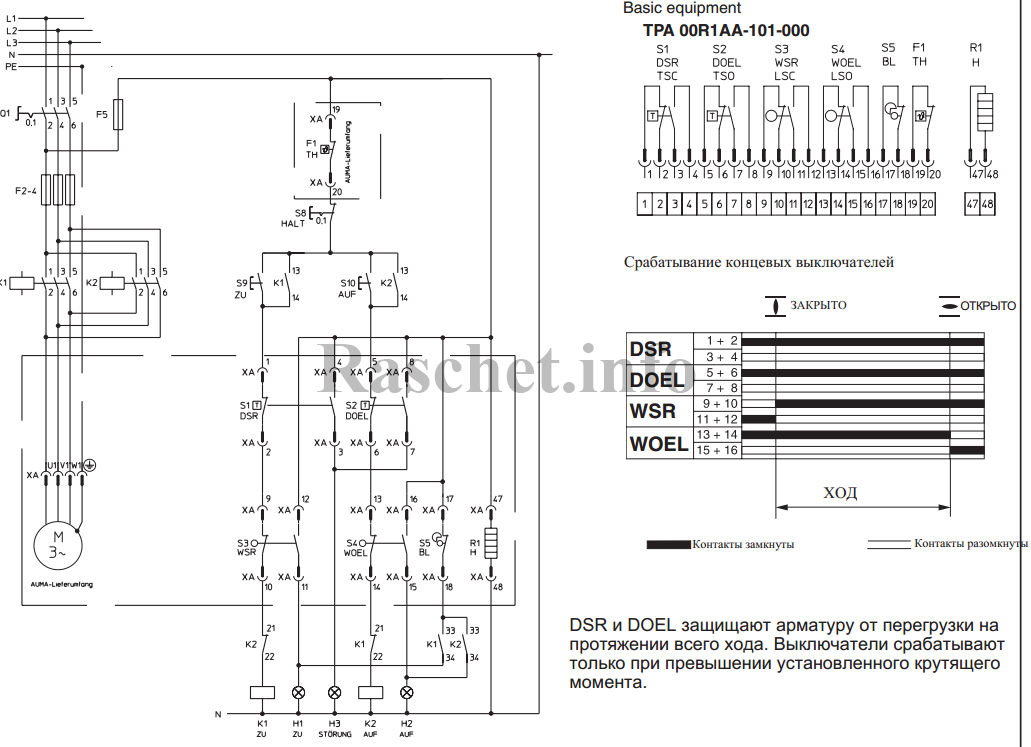

Схема управления реверсивной задвижкой c электроприводом AUMA в формате dwg

Представляю вашему вниманию схему управления реверсивной задвижкой с электроприводом типа AUMA SA выполненную в программе AutoCad в формате dwg.

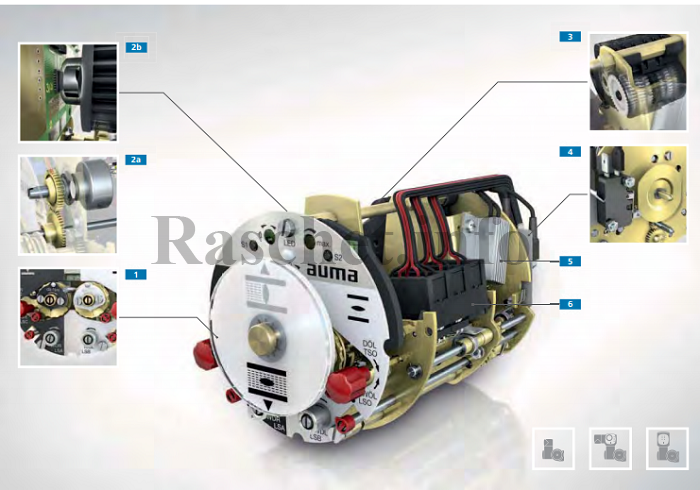

Перед тем как рассматривать саму схему управления задвижкой с электроприводом типа AUMA SA. Нужно разобраться в самом принципе конструкции многооборотного привода SA.

Базовая комплектация привода представлена на рис.1 и состоит из следующих элементов:

- электродвигатель;

- червячный редуктор;

- блок выключателей (электромеханический и электронный), в данном случае используется электромеханический блок выключателей;

- ручной маховик для аварийного управления;

- электрическое присоединение и присоединение к арматуре.

Назначения каждого элемента описано ниже.

Электромеханический блок выключателей

Назначение и комплектация электромеханического блока выключателей описано ниже.

Более полная информацию на электроприводы типа АUMA представлена в технической документации. Данная документация находиться в архиве, со схемой управления задвижкой.

Схема управления задвижкой c электроприводом AUMA

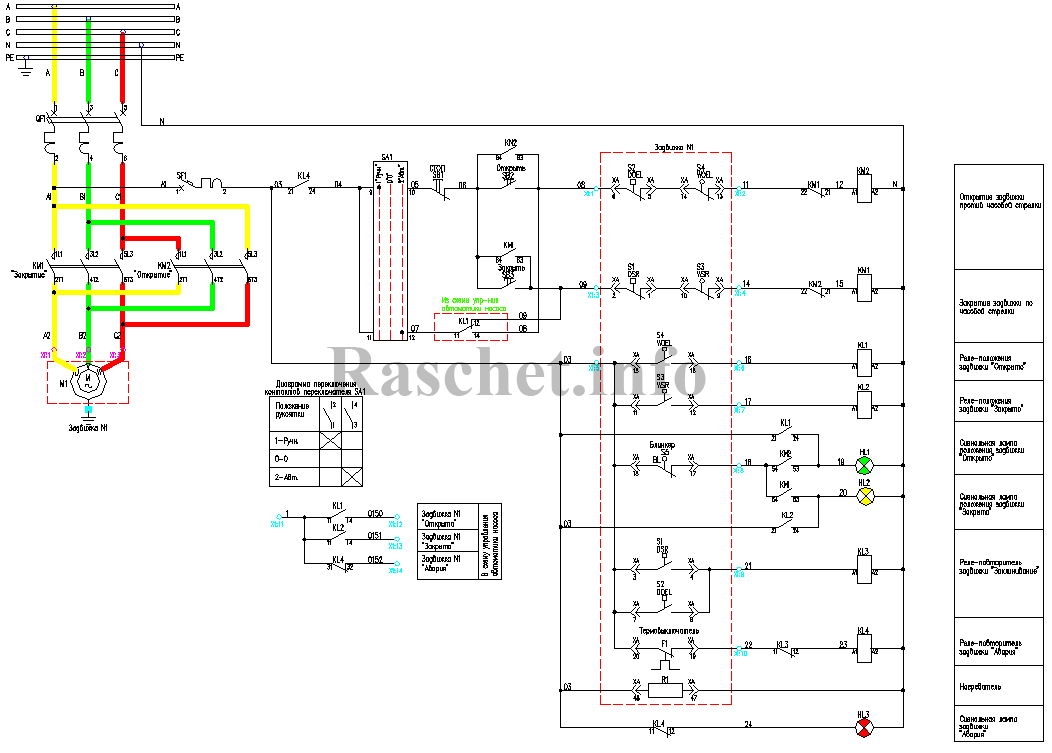

Данная схема выполнена на основании схемы ASV 111.1111 TPA 00R1AA-101-000, но с привязкой к проекту.

Сразу хотел бы обратить ваше внимание, что привод SA закрывает по часовой стрелке, а открывает против часовой стрелке.

Схема состоит из следующих устройств:

- автоматический трехполюсный выключатель – QF1 (защита цепей питания двигателя

380В);

220В);

Принцип работы схемы я буду рассматривать когда управление выполняется в ручную, то есть от кнопок SB1, SB2, SB3, переключатель SA1 при этом находиться в положении «Ручное».

Перед тем как управлять задвижкой, предварительно должны быть взведены автоматические выключатели QF1 и SF1.

Управлять задвижкой можно при условии, что:

- отсутствует сигнал по встроенной в сам привод тепловой защите задвижки (контакты 19-20 термовыключателя F1 замкнуты);

- задвижка не заклинена, при этом контакты концевых выключателей DSR 3-4 и DOEL 7-8 разомкнуты, соответственно на катушку реле KL3 не подается напряжение и его контакты 11-12 – замкнуты.

Если данные условия выполнены, то на катушку реле KL4 подается напряжение и его контакты 21-24 замкнуты, тем самым подготавливается цепь на управление задвижкой.

Открытие задвижки выполняется при нажатии кнопки SB2 подается напряжение на катушку контактора КМ2. При этом контакты 64-63 КМ2 шунтирует кнопку SB2, делается это для того, чтобы катушка контактора была постоянно под напряжением и он не отключался при отпускании кнопки SB2.

В это время ротор двигателя начинает вращаться против часовой стрелки, задвижка при этом начинает — открываться. Порядок чередования фаз – С, В, А.

Закрытие задвижки выполняется при нажатии кнопки SB3 подается напряжение на катушку контактора КМ1. Также выполняется шунтирование кнопки SB3 контактами 64-63 КМ1.

В это время ротор двигателя начинает вращаться по часовой стрелке, задвижка при этом начинает — закрываться. Порядок чередования фаз – А, В, С.

Для защиты арматуры от перегрузки на протяжении всего хода используются отстающие концевые выключатели DSR 1-2, DOEL 5-6, WSR 9-10 и WOEL 13-14.

Для сигнализации используются опережающие концевые выключатели: DSR 3-4, DOEL 5-6, WSR 11-12 и WOEL 15-16.

Для индикации движения электропривода используется «Блинкер», во время движения контакт 17-18 «Блинкера» кратковременно замыкается-размыкается, тем самым создается мигание сигнальных ламп HL1 (Открыто) или HL2 (Закрыто), в зависимости от того открывается или закрывается задвижка.

Во избежания образования конденсата в блоке выключателя используется – обогреватель R1.

В архиве вы сможете найти следующие материалы:

- схема управления задвижкой c электроприводом AUMA в формате dwg;

- рекомендуемая схема подключения задвижки c электроприводом AUMA SA.2 ASV 111.1111 TPA 00R1AA-101-000;

- техническая документация на электроприводы производства компании AUMA.

Автоматизация электропривода задвижки

Представляя собой широко известный регулирующий орган, задвижка применяется в качестве запорной арматуры для того, чтобы перекрыть движение пара, газа или жидкости по трубопроводам.

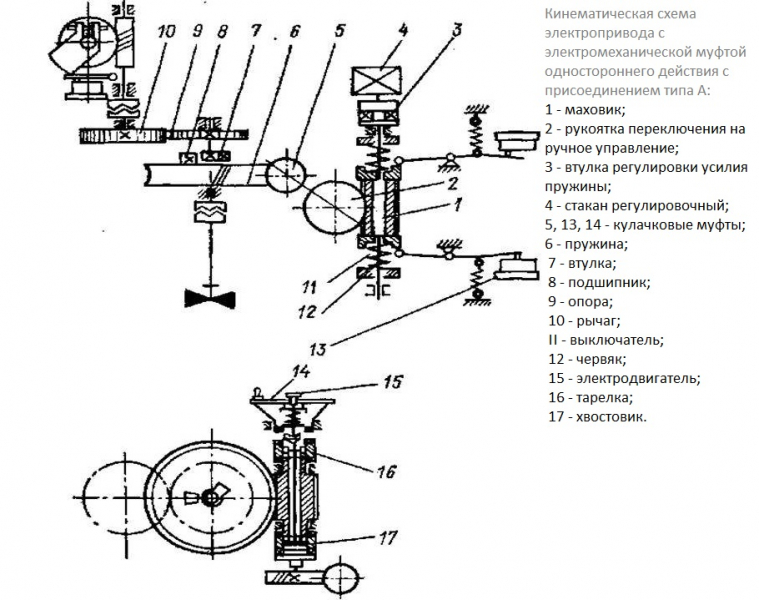

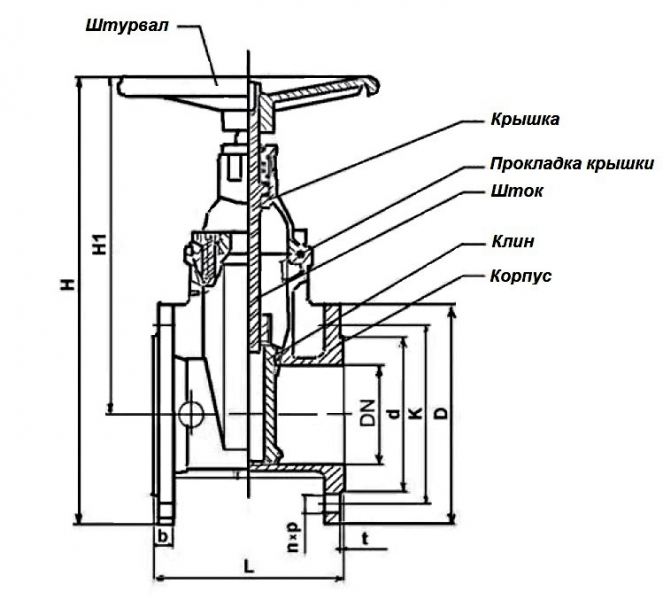

Схема привода задвижек.

По конструкции различают 3 типа задвижек: клинкетные, конические и кольцевые.

Клинкетные задвижки получили наибольшее практическое применение, они служат для того, чтобы перекрывать проход жидкости в трубе при помощи плоского затвора, который входит в поток перпендикулярно текущей жидкости.

Автоматизация электропривода задвижки

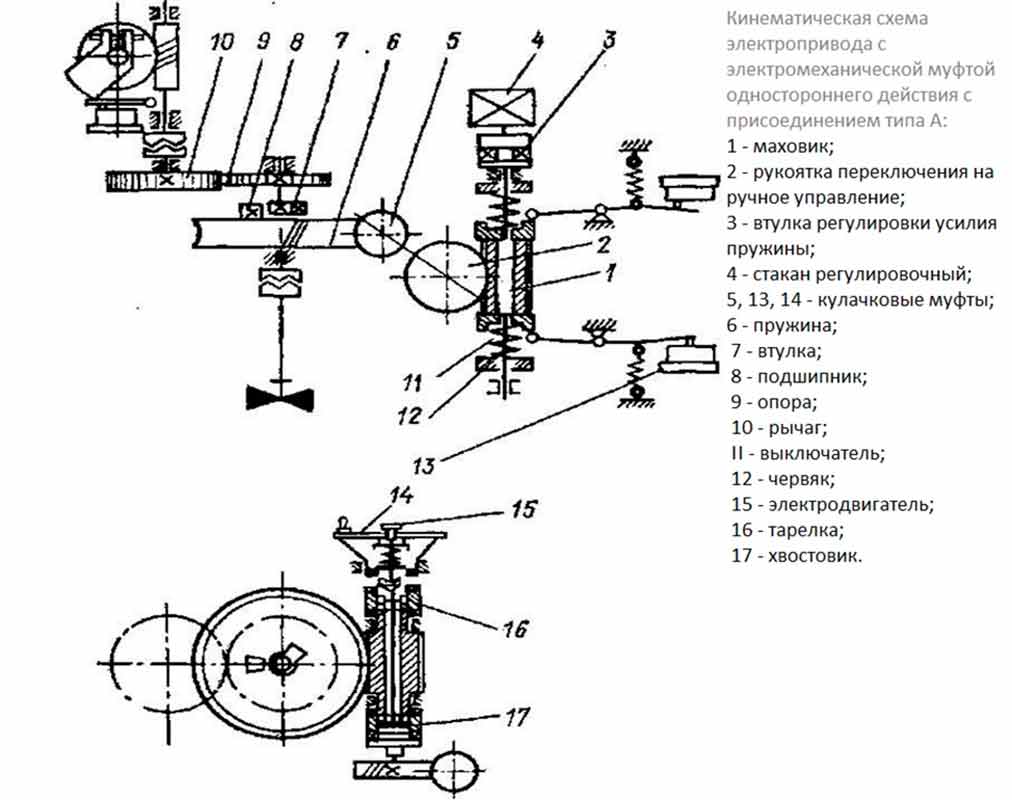

Схема электропривода с электромеханической муфтой.

Задвижки, как правило, выполняют 2 команды: закрыть или открыть трубопровод в зависимости от состояния управляемых органов (насосов или вентиляторов) и от изменения контролируемых параметров (уровня, давления, температуры, расхода и т.п.).

Гидроприводом, электроприводом и пневмоприводом можно на расстоянии осуществлять управление задвижкой. В основном при автоматизации задвижки пользуются электроприводом благодаря простоте управления.

Асинхронный двигатель является электроприводом задвижки, выходной вал которого соединен с червячным редуктором, а выходная шестерня червячного редуктора входит в зацепление с выходным винтом задвижки.

Во время работы электродвигателя затвор вместе с винтом опускается или поднимается, закрывая либо открывая задвижку. Выходная шестерня редуктора через промежуточный редуктор передает вращение ряду дисков с кулачками. Во время открытия задвижки кулачки поворачиваются вправо и переключают контакты микровыключателя КВО. Во время закрытия задвижки кулачки поворачиваются влево и переключают контакты микровыключателя КВЗ. Диски с кулачками расположены таким образом, что во время полного открытия задвижки происходит срабатывание выключателя КВО, а во время полного закрытия — выключателя КВЗ.

Электрическая принципиальная схема управления электроприводом задвижки предусматривает 3 режима управления: дистанционный, автоматический и наладочный.

Дистанционный режим используется при управлении электроприводом на расстоянии, к примеру, с диспетчерского пульта. Для подготовки данного режима устанавливается переключатель управления 1ПУ в положение “Дистанционный”, тумблер 2ВБ в положение “включен”, тумблер 1ВБ в положение “выключен”. На диспетчерский пульт управления питание подается выключателем В.

Схема функционирования

Электрическая схема привода.

Для того чтобы осуществить команду “открыть задвижку”, оператору нужно нажать кнопку 1КУ, тем самым включить реле 1РП. При этом, реле 1РП, включившись, замыкает в цепи питания катушки пускателя ПО свой открытый контакт, а это способствует включению последнего. Одновременно с включением ПО происходит включение электродвигателя и открывается задвижка.

Когда задвижка достигает крайнего положения, происходит нажатие концевого микровыключателя КВО, а его замкнутый контакт КВО1, размыкаясь, производит выключение пускателя ПО (электродвигатель задвижки выключается), тем временем разомкнутый контакт КВО2, замыкаясь, производит включение сигнальной лампочки ЛО, которая извещает оператора о том что задвижка открыта.

Аналогично описанному сценарию происходит команда “закрыть задвижку” при помощи кнопки 2КУ. Когда задвижка закрывается полностью, загорается лампочка ЛЗ.

Для функционирования цепи сигнализации применен полярный признак образования сигналов. Принцип полярного выбора заключен в том, что с использованием полупроводникового диода аппаратуру можно сделать чувствительной к направлению тока. Для того чтобы получить ток или другое направление, на объекте управления и на пульте управления применяется по 2 полупроводниковых диода, осуществляющих полное избирание и однополупериодное выпрямление, таким образом по одному проводу передается 2 сигнала. Так, если задвижка открыта полностью, протечка тока происходит через диод 1Д, 2Д, при этом загорается лампочка ЛО. Если задвижка полностью закрыта, протечка тока происходит через диоды 3Д, 4Д, загорается лампочка ЛЗ.

Схема автоматического режима

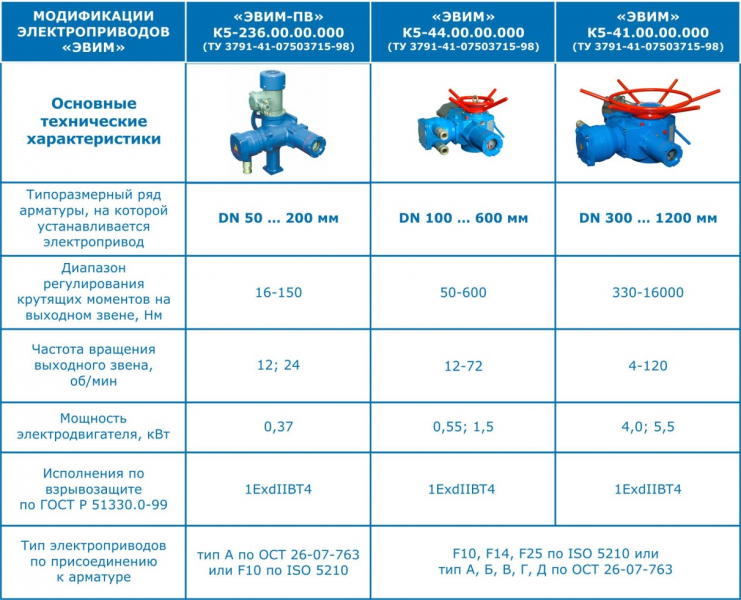

Таблица модификаций с электроприводом.

Автоматический режим происходит без участия оператора. Чтобы подготовить автоматический режим, необходимо установить переключатель управления 1ПУ в положение “Автомат”, выключатель ВК в положение «включен», тумблер 1ВБ в положение “выключен”, а тумблер 2ВБ в положение “включен”.

В зависимости от величин контролируемых параметров (расход, уровень и т.п.) со схемы контроля через замыкание контактов 1РК или 2РК подается соответствующая команда, что способствует включению реле 1РП или 2РП. Магнитные пускатели ПО или ПЗ получают и выполняют соответствующие команды открыть или закрыть задвижку.

Выполнение команды управления, как и в дистанционном, в автоматическом режиме контролируется по загоранию сигнальных ламп ЛО и ЛЗ.

Наладочный режим предусмотрен для того, чтобы опробовать работу задвижки электроприводом после ремонтных работ или монтажа. Для подготовки данного режима необходимо установить тумблер 1ВБ в положение “включено”. Напряжение питания в схему управления подается включением автоматического выключателя АВ. Для того чтобы выполнить команду “открыть задвижку”, необходимо нажать кнопку 4КУ, при этом к магнитному пускателю открытия задвижки ПО поступает питание.

Схема устройства клиновой задвижки.

Включаясь, ПО делает в схеме следующие изменения:

- Замыкает его замыкающий (открытый) контакт ПО1 в цепи самоблокировки (с целью запоминания команды).

- Размыкает размыкающий (закрытый) контакт ПО2 в цепи взаимной блокировки (с целью предотвращения подачи ложной команды).

- Замыкает в цепи электродвигателя 3 силовых контакта ПО3, а электродвигатель, включаясь переносит задвижку вверх.

Когда задвижка открывается полностью, кулачок диска нажимает на выключатель КВО, замкнутый контакт которого при этом размыкается, а пускатель ПО выключается. Контакты пускателя ПО возвращаются в свое исходное состояние, отключается электродвигатель, а задвижка останавливается.

Чтобы выполнить команду “закрыть задвижку”, следует нажать кнопку 5КУ, при этом к магнитному пускателю закрытия задвижки ПЗ подается питание. Аналогично рассмотренной выше команде происходит схема выключения электродвигателя, изменяется направление вращения (режим реверса). Происходит закрытие задвижки. Электродвигатель выключается при помощи размыкания контакта микровыключателя КВЗ.

В схеме управления предусмотрены следующие виды защиты

Схема щита управления.

Кнопка ЗКУ служит для аварийного выключения электродвигателя.

- Защита минимального напряжения (нулевая защита) — это защита, которая срабатывает при полном исчезновении напряжения сети или его значительном понижении, что исключает возможность самозапуска электродвигателя, если внезапно восстановится напряжение, осуществляется с помощью магнитных пускателей или электромагнитных реле напряжения.

- Электрическая блокировка. Данная защита достигается посредством включения размыкающего контакта пускателя ПО в цепи питания пускателя ПЗ и наоборот. Соответственно, пока пускатель ПО включен, цепь питания пускателя ПЗ будет разомкнутой, а запустить пускатель ПЗ одновременно с магнитным пускателем ПО невозможно.

- Защита электродвигателя от перегрузки при заклинивании задвижки: производится путем размыкания контактов микровыключателя муфты предельного момента ВМ, введенного в общую цепь питания обеих катушек пускателей.

- Максимальная защита — это защита электродвигателя от большой кратковременной перегрузки и от токов короткого замыкания. Осуществляется при помощи плавких предохранителей или электромагнитных расцепителей автоматических выключателей.

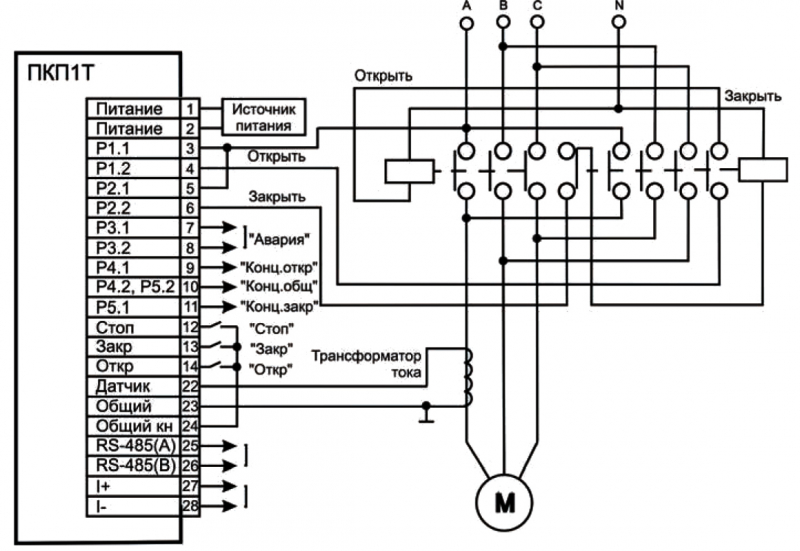

Устройство защиты и управления электропривода задвижки без использования концевых выключателей ПКП1:

- ПКП1Т — контролирует положения задвижки по току, потребляемому электроприводом, и времени ее перемещения;

- ПКП1И — контролирует положения задвижки по периоду импульсов, которые поступают с датчика, расположенного на ее валу, и числу оборотов вала.

Прибор ПКП1 предназначен для того, чтобы управлять затворами и задвижками в системе «Водоканал», а также для того, чтобы обеспечивать защиту их механизмам и электроприводам в случае заклинивания без использования концевых выключателей.

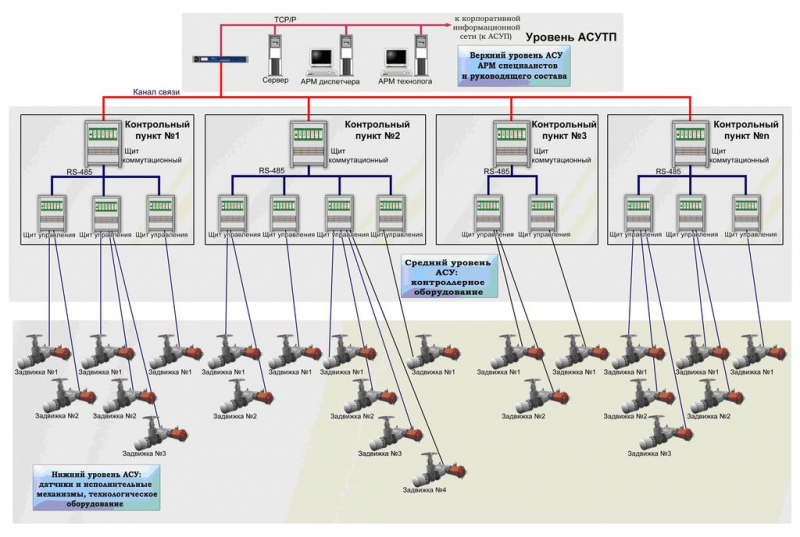

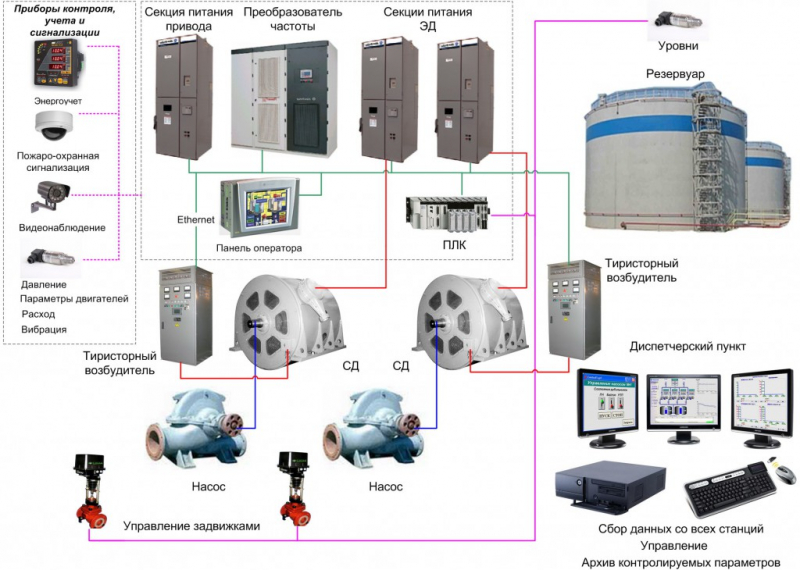

Схема насосной станции.

- автоматическое выключение электропривода при достижении задвижкой крайнего положения без использования концевых выключателей;

- индикация и контроль текущего положения задвижки в %;

- остановка управления приводом и выдача сигнала «Авария» во время проскальзывания механизмов электропривода или заклинивания задвижки;

- ПКП1 обладает двумя выходными реле для того, чтобы управлять задвижкой, двумя реле — для того, чтобы имитировать концевые выключатели и реле для аварийной сигнализации.

Помимо этого, по желанию заказчика в ПКП1 может быть вмонтирован модуль интерфейса сообщения с ЭВМ RS-485 или модуль, который формирует унифицированный токовый сигнал (4-20 мА), пропорциональный степени открытия задвижки.

Программирование. Настройка на объекте.

Для того чтобы настроить прибор на объекте, с помощью чертежа задаются временные параметры хода задвижки и способы определения концевых положений.

Если известен рабочий ток двигателя электропривода, нужно задать параметры защитного выключения. Заданные параметры будут сохранены в энергонезависимой памяти устройства и останутся неизменными при отключении питания. Программируется прибор с помощью кнопок, расположенных на передней панели.

В целях предотвращения несанкционированного доступа к изменениям параметров установлена защита.

Приводы трубопроводной арматуры

Одним из главных векторов, определяющих развитие промышленного оборудования, является растущая автоматизация производственных процессов. Ее важнейший аспект ─ дистанционное управление трубопроводной арматурой, доля которой составляет не менее 10-15% от общей стоимости технологических установок. Успешное и эффективное решение этой задачи невозможно без применения приводов трубопроводной арматуры.

В нормативных документах трубопроводная арматура определяется как техническое устройство, предназначенное для управления потоком рабочей среды путем изменения проходного сечения. Для того, чтобы эффективно управлять, она сама должна быть хорошо управляемой, а, значит, снаряженной необходимыми для этого средствами.

На протяжении многих не веков даже, а тысячелетий, людям приходилось обходиться ручным управлением. В крайнем случае, можно было задействовать конную тягу. Ничего другого не оставалось. А при тогдашнем уровне развития технологий и не требовалось.

Но это «равновесие» отсутствия потребностей и невозможности их удовлетворения не могло продолжаться бесконечно. Конец ему положили две сначала никак не соприкасавшиеся между собой тенденции.

Начиная с изобретения паровой машины, заметно ускорил свое поступательное движение научно-технический прогресс. Важнейшей вехой на этом пути стало изобретение электродвигателя в XIX веке. Были придуманы и буквально на глазах совершенствовались конструкции пневмодвигателей и гидравлических машин. Появилась принципиальная возможность воздействовать на арматуру не только силой мускулов живых существ, но и с помощью компактного, удобного и мощного механизированного привода.

С другой стороны, по мере увеличения размеров трубопроводной арматуры и роста давления рабочей среды, справляться с ее управлением привычными способами становилось затруднительно, а иногда и вовсе невозможно. И случилось то, что должно было случиться, ─ в трубопроводную арматуру пришел механизированный привод. Его использование придало ей новое качество. Трубопроводная арматура стала намного безопасней и удобней в эксплуатации и обслуживании, а ее работа ─ более надежной. На порядок выросла эффективность управления процессами, протекающими с ее использованием. Это дало принципиально новую возможность устройства масштабных многокомпонентных технологических систем, состоящих из связанных в единую систему десятков, сотен и тысяч единиц арматуры. Наличие приводов позволило устанавливать трубопроводную арматуру в труднодоступных, неудобных местах.

О том, сколь значимый технологический скачок был совершен благодаря внедрению механизированного привода, можно судить на простом примере. Оснащение в начале XX столетия электроприводами задвижек Dn 500, 600 и 700 мм позволило сократить время их закрытия с получаса до полутора минут, т. е. в пятнадцать раз.

Привод и исполнительный механизм

В технике приводом называют устройство, приводящее машину в движение. Причем термин «привод» может адресоваться как всей совокупности необходимых для этого составляющих устройства, включающего двигатель, силовую передачу, систему управления, так и только передаче. Например, ременной привод. Часто между приводом и двигателем фактически ставят знак равенства ─ электрический привод.

Привод трубопроводной арматуры ─ это устройство для управления арматурой. Он не только обеспечивает перемещение запирающего элемента, но при необходимости создает усилие, гарантирующее требуемую герметичность затвора.

Говоря о приводе как совокупности устройств, необходимо упомянуть о входящих в его состав силовом элементе и редукторе.

Силовой элемент преобразует потребляемую приводом энергию в усилие, приводящее к перемещению соединенного с затвором штока (шпинделя).

Взаимодействие привода с трубопроводной арматурой может быть непосредственным или через переходник (редуктор). Редуктор позволяет уменьшить частоту вращения привода и увеличить крутящий момент. В приводах трубопроводной арматуры могут быть задействованы редукторы разных конструкций ─ волновые, зубчатые, комбинированные, конические, планетарные, спироидные, цилиндрические, червячные.

В приведенном выше определении привода трубопроводной арматуры был упомянут только запирающий элемент, и ничего не сказано о регулирующем элементе. Это не случайно. Приводы регулирующей арматуры, частью конструкции затвора которой является регулирующей элемент, получили отдельное название ─ исполнительный механизм.

Функция исполнительного механизма ─ обеспечивать движение регулирующего элемента в соответствии с командной информацией, поступающей от внешнего источника энергии.

Классификация приводов трубопроводной арматуры: возвратно-поступательные, неполнооборотные, многооборотные, местные, дистанционные

Различают три больших «класса» приводов трубопроводной арматуры: возвратно-поступательные (прямоходные, линейные), неполнооборотные и многооборотные.

В возвратно-поступательном приводе, используемом для задвижек (с жестким и упругим клином, параллельных, шланговых), а также для запорных и мембранных клапанов выходной элемент совершает возвратно-поступательные движения.

Преобразовать вращательное движение привода в возвратно-поступательное движение запирающего или регулирующего элементов можно с помощью ходовой гайки (резьбовой втулки).

В неполноповоротном приводе выходное кинематическое звено совершает менее одного поворота. В большинстве случаев речь идет о повороте на 90 градусов, хотя иногда он бывает и большим. Такие приводы используют для управления шаровыми и иными кранами, дисковыми затворами.

В многооборотном приводе выходной элемент совершает более одного поворота.

Механический привод может быть установлен непосредственно на арматуре (т. н. «местный привод»; в этом случае основой для его крепления служат крышка либо верхняя часть корпуса) или размещаться отдельно от нее (дистанционный привод).

И все же важнейший повод для классификации приводов трубопроводной арматуры ─ вид используемой энергии. В зависимости от потребляемой энергии они могут быть ручными, гидравлическими, пневматическими электрическими, электромагнитными или представлять собой их комбинацию.

Привод трубопроводной арматуры, одновременно использующий энергию сжатого газа и гидравлическую энергию, носит название «пневмогидропривод», а электрическую и гидравлическую энергию ─ «электрогидравлический привод».

Арматура с ручным приводом

Ручной привод ─ устройство для управления арматурой, в котором используется, как сказано в нормативных документах, «энергия человека». Ручным приводом или ручным дублером может быть оснащена арматура с механизированным приводом. Для передачи воздействия на арматуру с ручным приводом служат маховик или рукоятка. Первый имеет вид колеса, установленного на шпинделе арматуры или редукторе, вторая представляет собой стандартное приспособление для держания рукой.

Если для управления арматурой необходим значительный крутящий момент на шпинделе, усилие на рукоятке маховика можно уменьшить, используя редукторы с зубчатой (конической цилиндрической) или червячной передачей. Трубопроводную арматуру с ручным приводом размещают в местах, максимально приспособленных для безопасного и удобного обслуживания: на высоте до 1,8, а при частом использовании─ не более 1,6 м.

Пневматический привод арматуры

Пневматический привод трубопроводной арматуры остается популярным и востребованным на протяжении многих десятилетий. Его чаще используют для управления неполноповоротной арматурой, но он прекрасно управляется и с прямоходной.

Источниками пневматической энергии служат компрессоры, а энергоносителем в большинстве случаев является воздух и реже ─ другие газы. Сжатый воздух ─экономичная форма хранения энергии для аварийного включения арматуры.

В зависимости от принципа действия пневмоприводы бывают односторонними и двухсторонними. В зависимости от конструктивного исполнения ─ лопастными, мембранными, поршневыми, сильфонными, струйными.

Достоинства пневматического привода ─ простота действия и конструкции, надежность, возможность применения на опасных производственных объектах. Наконец, они дешевле электрических и электрогидравлических приводов.

Но есть у пневматического привода и не самые сильные стороны. Из-за сжимаемости воздуха несколько снижена его способность сохранять положение шпиндельной арматуры. Из-за коррозии возможно «заедание». Применение пневмоприводов сужает существенный рост расхода воздуха при увеличении размеров арматуры.

Гидравлический привод трубопроводной арматуры

Сегодня к управлению трубопроводной арматурой все шире привлекаются приводы, в которых используется энергия жидкости, находящейся под давлением.

В зависимости от принципа действия различают гидродинамические и объемные, односторонние и двухсторонние гидроприводы; в зависимости от движения выходного звена ─ гидроприводы поступательного и поворотного движения. Источник подачи рабочей жидкости позволяет разделить их на аккумуляторные, магистральные, насосные.

Гидравлический привод арматуры─ это широкие возможности выбора типоразмеров. Он зачастую оказывается вне конкуренции, когда для управления арматурой больших размеров необходимы значительные усилия, непосильные для пневмо- или электропривода. Одновременно с этим гидропривод компактен, прекрасно сочетает высокую нагрузку с плавностью движений. Поскольку создаваемый им крутящий момент зависит от гидравлического давления на входе в привод, его можно легко регулировать, изменяя давление в источнике энергии. Преимуществом гидропривода является способность сохранять запас гидравлической энергии на случай аварийного включения.

Надежность гидропривода трубопроводной арматуры, впрочем, во многом зависящая от качества обслуживания, подтверждается фактом его широкого использования на морских нефтяных платформах.

Ограничивает распространение гидроприводов для управления трубопроводной арматурой высокая себестоимость гидравлической энергии. Кроме того, достаточно сложно дистанционно выявить место падения гидравлической энергии. К нарушениям в работе гидропривода может привести повышение температуры окружающей среды.

Электрический привод трубопроводной арматуры

Электрический привод ─ универсальный способ местного и дистанционного управления трубопроводной арматурой, с успехом применяемый для широкого спектра ее типов и размеров.

Современный электропривод трубопроводной арматуры объединяет систему управления, электродвигатель и редуктор.

Однофазные электродвигатели постоянного и переменного тока используют для управления небольшой неполнооборотной или многооборотной арматурой. Трехфазные асинхронные двигатели позволяют обеспечить управление трубопроводной арматурой большей мощности.

К числу преимуществ электропривода относится его хорошая сочетаемость с современными средствами управления: компьютерами, приборами телеметрии и т. д. Электропривод чрезвычайно удобен при дистанционном управлении трубопроводной арматурой, он гарантирует надежную взаимосвязь и хорошее взаимодействие между двигателем и пультом управления, мгновенно срабатывая даже при очень больших расстояниях между ними. Электропривод обеспечивает стабильность положения арматуры. Он прост в управлении, его легко монтировать, перенастраивать, переналаживать.

Существуют разные режимы работы электропривода: редкая частота включений, когда цикл «закрытие/открытие» происходит несколько раз в течение рабочей смены; кратковременные включения в количестве несколько десятков в течение часа и режим регулирования, когда за этот же отрезок времени электропривод выполняет сотни, а иногда тысячи запусков.

Электроприводы трубопроводной арматуры выпускаются в общепромышленном и взрывозащищенном исполнении. Так, взрывозащищенное исполнение должно иметь электрооборудование приводов трубопроводной арматуры, устанавливаемой на газопроводах.

К недостаткам электропривода можно отнести отказ двигателя в случае повреждения электропитания, чувствительность к высоким температуре и влажности.

Электромагнитный привод трубопроводной арматуры

В электромагнитном приводе трубопроводной арматуры преобразование электрической энергии в механическую происходит в результате взаимодействия электромагнитного поля и сердечника из ферромагнитного материала. В зависимости от типа конструкции электромагнитные приводы бывают встроенными и блочными; в зависимости от вида действия электромагнита ─реверсивными, тянущими, толкающими, поворотными.

На сегодняшний день трубопроводная арматура с электромагнитным приводом, в т. ч. его комбинациями с гидро- и пневмоприводами заняла важное место в автоматизированных система управления производственными процессами, частью которых является управление потоками жидких и газообразных сред.

Достоинства электромагнитного привода ─ быстродействие, высокая точность, технологичность изготовления, простота обслуживания, обусловленный отсутствием механических передач значительный, измеряемый миллионами циклов, ресурс.

Развитие техники и усложнение условий ее эксплуатации послужили одной из наиболее веских причин использования механизированного привода в трубопроводной арматуре. Сегодня они же диктуют направления его модернизации.

Механизированный привод испытывает прессинг с двух сторон. С одной стороны, к нему предъявляются все более жесткие требования в части повышения надежности и увеличения срока службы. С другой ─ стремительно растущие масштабы использования приводов в трубопроводной арматуре не позволяют оставить без внимания вопросы снижения затрат на изготовление и эксплуатацию. А это означает одновременное решение целого комплекса вопросов: снижение массы, уменьшение габаритов, сокращение энергопотребления.

Поэтому не удивительно, что именно механизированный привод трубопроводной арматуры стал одним из главных мест приложения инновационных конструктивных решений, которые, расширяя возможности и качество приводов, придают мощный импульс совершенствованию трубопроводной арматуры в целом.

Теория и решение задач

Механизм – это система, предназначенная для преобразования движения одних твердых тел в требуемые движения других твердых тел. Если в преобразовании движения, кроме твердых тел, участвуют жидкие или газообразные тела, то механизм называется соответственно гидравлическим или пневматическим.

Среди гидравлических механизмов наибольшее распространение имеет гидравлический привод (гидропривод). Приводом машин и механизмов называется система взаимосвязанных устройств для приведения в движение одного или нескольких твердых тел, входящих в состав машины или механизма. Основными типами приводов являются: электропривод, гидропривод и пневмопривод.

Гидравлический привод

В состав гидропривода входят гидронасос и гидродвигатель. Гидронасосом называется устройство для преобразования механической энергии твердого тела в механическую энергию жидкости.

Гидродвигатель – это устройство, предназначенное для преобразования механической энергии жидкости в механическую энергию твердого тела. Часто одно и то же устройство может выполнять как функцию насоса, так и функцию двигателя.

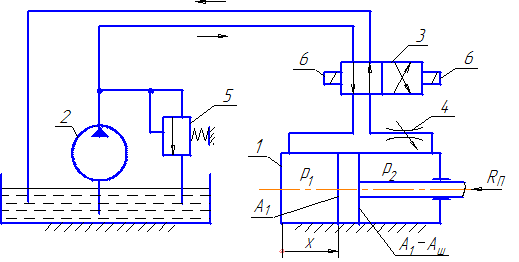

На рисунке 33 показана схема типового гидропривода (часто применяемого в машинах-автоматах). Гидродвигатель 1 (обычно называемый гидроцилиндром) выполнен в виде поршня, перемещающегося в цилиндре под действием сжатой жидкости.

Насос 2 может быть любого вида. Для изменения движения поршня гидроцилиндра служит распределитель 3. В положении распределителя, указанном на схеме, жидкость поступает в левую полость гидроцилиндра и поршень идет вправо (рабочий ход). При перемещении подвижной части распределителя влево жидкость от насоса идет в правую полость гидроцилиндра и поршень идет влево. Перемещение подвижной части распределителя достигается путем переменного включения двух злектромагнитов 6.

Тормозное устройство 4 при рабочем ходе включено в сливную линию. Оно выполнено в виде регулируемого дросселя – устройства, в котором перемещение подвижной части вызывает уменьшение площади сечения для прохода жидкости (проходного сечения). При уменьшении площади проходного сечения увеличивается давление в сливной полости гидроцилиндраи происходит торможение. Переливной клапан 5 служит для слива в бак части жидкости, подаваемой насосом, при уменьшении скорости поршня. Пружина клапана подобрана так, что он открывается по достижении определенного давления.

Гидродвигатель 1 в рассматриваемой схеме называется объемным, т.к. преобразование энергии жидкости в механическую энергию поршня происходит при периодическом изменении объема его рабочих полостей. Соответственно и весь гидропривод называется объемным. Этот гидропривод можно назвать также гидравлическим механизмом, предназначенным для преобразования вращательного движения вала насоса в прямолинейное поступательное движение поршня.

Как и в механизме, состоящем только из твердых тел, уравнение движения гидравлического механизма есть дифференциальное уравнение второго порядка, из которого находится зависимость обобщенной координаты механизма от времени. Отличие состоит лишь в том, что в него входят параметры, зависящие от давления жидкости в разных частях механизма.

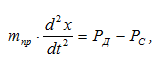

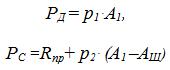

Для объемного гидропривода, показанного на рисунке 33, уравнение движения (при постоянной приведенной массе) имеет вид:

где

mпр – приведенная масса движущихся частей насоса,

РД – приведенная движущая сила,

РС – приведенная сила сопротивления.

Давление p1 зависит от давления на выходе из насоса и потерь давления в напорной линии. Давление р2 зависит от потерь давления в сливной линии и потерь давления в тормозном устройстве. В приведенных формулах А1 – площадь поршня; АШ – площадь штока.

Пневматический привод

Пневмопривод обычно по своему устройству аналогичен гидроприводу, только насос заменяется источником сжатого воздуха, а вместо сливной линии и сливного бака вводится линия, соединяющая нерабочую полость цилиндра с атмосферой.

Для решения задач динамики механизмов с пневмоприводом необходимо знать уравнения массового расхода газа при истечении газа из емкости, где поддерживается постоянное давление, и при движении газа по трубопроводу с учетом местных сопротивлений.

Здесь определяется массовый расход газа в отличие от задач динамики гидропривода, где принято определять объемный расход жидкости. Это различие связано с тем, что объем газа существенно зависит от давления и температуры.

Электрический привод

Электропривод представляет собой электромеханическую систему, состоящую из электродвигателя и механической части в виде одного или нескольких типов механизмов для преобразования вращения ротора в требуемое движение исполнительного механизма. Электропривод может использоваться, в том числе, и для приведения в действие насоса гидропривода или компрессора в пневмоприводе.

Для исследования динамики электромеханической системы применяют уравнения Лагранжа-Максвелла, которые имеют форму уравнений Лагранжа второго рода и позволяют автоматически получать не только уравнения движения механической части системы, но и связанные с ними уравнения электрической части.

Эти вопросы обычно подробно изучаются в университетских курсах теории механизмов и машин и в данном коротком курсе не рассматриваются.

Схема управления задвижкой гидроприводом, электроприводом и пневмоприводом

Ниже представляется автоматическое управление задвижкой. Задвижка — это элемент запорной арматуры, главная задача которой является открытие или закрытие затворного механизма:

Всем известно, что посредством задвижки перекрывается движение воды, нефтепродуктов, сыпучих материалов, газа и химических растворов в трубопроводах. В зависимости от конструкции, различают 3 вида задвижек: клиновые, клинкерные и фланцевые задвижки. Приводы для управления задвижкой отличаются в зависимости от среды управляющего органом и делятся на гидравлические, пневматические и электрические приводы. Задвижки с электрическим приводом нашли наибольшее применение ввиду своей простоты подключения.

Кинематическая схема управления задвижкой.

Управление задвижкой осуществляется дистанционно через электрические приводы, которые преобразуют вращение вала двигателя на поступательное движение запорного механизма. Наиболее актуально подобное управление на трубопроводах большого диаметра и применяется в нефтяной и газовой отрасли.

Обратить внимание. Редукторы являются основным передаточным элементом движения от двигателя на винт задвижки.

Редукторы червячные марки РМО и РММ предназначены для управления полно оборотной запорной арматурой. Они уменьшают входное усилие и снижают обороты электродвигателя до необходимых значений. Имеют расширенный спектр посадочных соединений и могут монтироваться с двигателем в любом положении.

При работе двигателя (15) от червячной шестерни происходит вращение червяка (12) вместе с винтом: меняются обороты и, соответственно, открывается или закрывается запорный механизм. Одновременно с вращением червяка команда передается через кулачковые муфты (13) на микровыключатели (11), которые запускают и останавливают двигатель.

Электрическая схема управления

Во время открытия запорного механизма, происходит поворот кулачков, и они переключают контакты выключателя КВО. Во время закрытия запорного механизма команда через кулачки передается на микровыключатель КВЗ

Электрической схемой предусмотрено три вида управления: дистанционное, ручное и автоматическое управление.

Дистанционная схема срабатывания задвижки

Путевое (дистанционное) управление подразумевает собой команды с пульта, поданные оператором с определенного расстояния. Чтобы производить манипуляции с кнопками на пульте, нужно предварительно установить переключатели в режим дистанции.

Для чего нужно включить автомат 1ПУ в состояние «дистанционный», переключатель 2ВБ в состояние «включить», а выключатель 1ВБ в положение «выключить». Включается пульт управления тумблером В. Для открывания задвижки диспетчеру нужно включить тумблер 1КУ, соответственно, срабатывает реле 1РП, затем включается пускатель ПО. Запускается электродвигатель и открывается запорный механизм задвижки.

При поднятии затвора до конечного положения, включается микровыключатель КВО, подается команда на пускатель ПО, и двигатель выключается. В это же время замыкается контакт КВО2, дающий команду на лампу сигнализации ЛО диспетчеру. Закрытие затвора происходит аналогично представленной схеме, только от тумблера 2КУ.

Схема сигнализации

Для эффективного функционирования сигнализации в цепочке применен способ полярности. Он представляется в том, что при использовании диода полупроводников приборы делаются восприимчивыми к движению тока. А это значит, что в одном проводе может протекать ток в разных направлениях. Таким образом, попеременно включая диоды 1Д и 2Д, включается лампочка ЛО, сигнализирующая о том, что задвижка открыта. При полном закрытии задвижки, срабатывают диоды Д3 и Д4, соответственно, загорается лампочка Л3.

Автоматический режим функционирования задвижки.

При таком способе, манипуляции с запорным механизмом задвижки происходят без участия диспетчера. Чтобы добиться такого режима, необходимо тумблер 1ПУ поставить в состояние «автомат», включатель ВК в состояние «включить», а переключатель 1ВБ в состояние «выключить».

При этом режиме все взаимосвязано: расход компонента в трубе, его уровень, давление и в зависимости от этих параметров подается команда на пульт управления и соответственно, затем на задвижку. С контролирующей панели подается команда через замыкание контактов 1РК или 2РК на реле 1РП или 2 РП. Затем пускатели исполняют заданный режим на поднятие или опускание задвижки.

Контроль над приборами, как и в предыдущем случае, происходит по лампам сигнализации ЛО и Л3.

Привод от гидравлики

Иногда для регулирования запорной арматурой оправдывается применение гидравлических приводов. Это бывает при следующих условиях:

- Плавное регулирование подачи штока гидроцилиндра, при этом значительное передаваемое усилие. Востребованы на газопроводах и нефтепроводах, где трубы большого диаметра;

- Небольшие габаритные размеры и масса;

- Поступательное движение штока. Не надо преобразовывать кинетическую энергию;

- Более простая схема автоматизации процесса управления задвижкой

Иметь в виду. Ко всем достоинствам следует добавить большой ход штока, что актуально для больших клиновых задвижек, где ход запирающего механизма равен диаметру трубы.

Пневматические приводы

Иногда из-за специфики производства требуется ускоренное движение затвора задвижки, а гидравлические приводы не могут этого обеспечить. В таких случаях используется сжатый воздух или пар. При этом пневматические приводы применяются как для полного закрытия (открытия), так и для регулирования затворов.

При небольших перемещениях запорного механизма задвижки, применяется мембранный элемент привода. Мембрана делается из резины толщиной 5 мм с основой из ткани, и опирается на металлическую шайбу (грибок). Эта шайба приходится опорной площадкой для штока, который двигается в одну сторону под действием воздуха, а в другую – под действием пружины.

Иногда привод работает без пружины, — в обе стороны под действием воздуха. Для задвижек, где перемещение запора значительное, применяются пневматические приводы с поршневой группой. В этих случаях для создания компрессии на поршнях установлены чугунные кольца или резиновые кольца.

Несмотря на автоматизацию работы, часто применяется ручное управление. Это испытанный и проверенный способ оправдывает себя при редком пользовании задвижкой. Такое управление осуществляется посредством вращения вентиля или рукоятки через вращающийся винт на движение запирающего механизма.