Плюсы и минусы красок

Рассмотрим, какие есть плюсы и особенности порошковой окраски. Это очень важно сделать, чтобы выбрать нужное покрытие. Так можно получить лучший результат. Поэтому используйте порошковую покраску. Благодаря ей можно добиться высококачественного покрытия, которое становится декоративным в умелых руках.

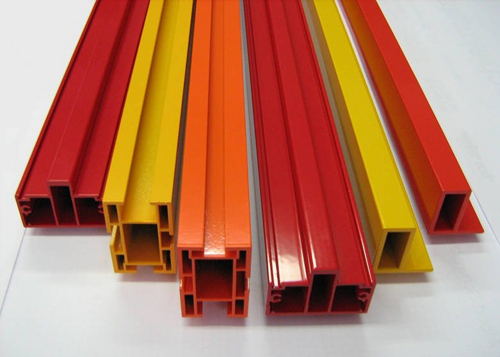

Наносить порошковую краску очень легко. Например, ее можно нанести на металл, из которого выполнен автомобиль. Также краска проста в применении. Металл, который нужно покрыть, может быть любым. Например, даже такой, который проводит электрический ток. Он может выдержать до двухсот градусов по Цельсию, что достигается, возможно, при нагреве в электропечах.

Благодаря порошковой окраске можно добиться того, что покрытие получит защитные свойства. Так как плюсов у этого вида краски много, то использовать ее можно практически для любого покрытия. Выбор безграничен. Поэтому есть возможность выделить все плюсы и некоторые особенности данной краски.

Преимущества порошковой краски

Остановимся на преимуществах порошковой краски.

Остановимся на преимуществах порошковой краски.

Выделим самые главные:

- Во-первых, благодаря краске на основе порошка можно добиться высокой антикоррозийной стойкости, особенно это касается металлической поверхности.

- Во-вторых, благодаря порошковой краске металл, да и вообще любая поверхность, даже хрупкая, становится прочной по отношению к ударам.

- В-третьих, подобный вид покраски служит возможностью получения декоративного покрытия, она защищает изделия от воздействия окружающей среды. Порошковая краска является идеальным способом для защиты и украшения металлических изделий.

- В-четвертых, при использовании порошковой краски нет нужды в грунтовке поверхности. А это в свою очередь дает возможность потратить меньше времени на покраску материала.

- В-пятых, после обрабатывания поверхности порошковой краской она становится устойчивой к загрязнению бензином, химическими веществами, защищенной от ультрафиолетового облучения.

- В-шестых, покрываемому материалу придаются свойства покрытия, в частности речь идет о химических и физических качествах.

- В-седьмых, снижается число операций, которые являются технологическими, но они, конечно же, очень нужны, чтобы процесс окрашивания прошел гладко.

- В-восьмых, порошковая краска в отличие от обычной – это всегда экологически чистое производство.

- В-девятых, окрашиваемый материал широко применим, что приводит к его высокому уровню использования.

- В-десятых, работа по порошковой окраске стоит намного меньше, чем другими красками, в этом случае она никак не сравнится и по качеству с результатом, который возможно получить от других красок.

- В-одиннадцатых, поверхность становится электроизоляционной, если ее покрасить порошковой краской. Так можно избавиться от распространения электрического поля на данную поверхность, что защищает от поражения электрическим током.

- В-двенадцатых, абразивное стирание порошковой краске не грозит. Так как она обладает отличным свойством устойчивости к воздействию на нее внешних физических факторов.

- В-тринадцатых, материал, который был покрыт порошковой краской, выдерживает самые разные температуры, особенно он приспособлен к серьезным перепадам.

- В-четырнадцатых, защищает отлично кромки и углы от опасности не быть окрашенными обычной краской, которая наносится кисточкой или валиком.

- В-пятнадцатых, если нанести только одним слоем краску в виде порошка, она будет смотреться лучше, чем нанесение двух слоев масляной краски.

Если в производство включены требования экологических служб, то порошковая краска подойдет как нельзя лучше, так как она является совершенно чистым продуктом техногенного производства. Есть и еще положительные моменты.

Если в производство включены требования экологических служб, то порошковая краска подойдет как нельзя лучше, так как она является совершенно чистым продуктом техногенного производства. Есть и еще положительные моменты.

В частности для того чтобы покрасить поверхность за короткое время, возьмите порошковую краску. Так как только в этом случае можно сократить время обработки материала. Ведь порошковая краска сохнет гораздо быстрее, наносится за короткий промежуток времени. Поэтому достаточно нанести только один слой и все готово, можно пользоваться изделием спустя несколько часов. А результат удивит вас своим качеством.

Говоря о порошковой краске, хочется сказать, что она единственная в своем роде.

Так как в ней отсутствуют полностью летучие вредные вещества, которыми можно надышаться и получить серьезное отравление.

Чего не скажешь о других видах красок, отличающихся сильными вредными качествами, что приводит к ограничению нахождения в помещении, где осуществляется покраска.

В современном мире порошковой краской можно назвать тот вид лакокрасочного покрытия, который способен обеспечить покрытие практически без отходов. Чего не скажешь об обычной масляной или акриловой краске. Безотходная технология, то есть без испарений, которые отправляются в воздух, разрушая озоновый слой атмосферы.

Таблица. Области применения порошковых красок.

| Тип порошковой краски | Преимущества | Недостатки | Область применения |

|---|---|---|---|

| Эпоксидная | Высокая адгезия, механическая прочность и химическая стойкость к воздействию влаги, щелочей, алифатических и ароматических углеводородов, смазочных масел, топлива, сырой нефти. Интервал рабочих температур от –60 до +120 °С. Диэлектрические свойства покрытий достаточно высоки | Низкая устойчивость к ультрафиолету и, соответственно, слабая стойкость вне помещений, невысокая термостойкость, склонность к пожелтению при отверждении | Антикоррозионная защита изделий, подвергающихся химическому воздействию, а также используемых внутри помещений: – металлической мебели; – бытового оборудования |

| Эпоксидно- полиэфирная | Относительно низкая цена и хорошее качество получаемых покрытий. Краски получают комбинированием эпоксидного и полиэфирного олигомера. Покрытия имеют красивый внешний вид, хороший глянец и равномерную окраску, устойчивы к воздействию воды, водных растворов солей, разбавленных щелочей и кислот | По сравнению с эпоксидным покрытием – пониженная стойкость к химреактивам, трудность получения матовых покрытий при низкотемпературном отверждении | Окраска изделий, эксплуатирующихся внутри помещений: – металлической мебели; – осветительного оборудования; – электронагревательных и бытовых приборов; – различной металлической фурнитуры |

| Полиэфирная | Достаточно высокая стойкость к воздействию атмосферных факторов, светостойкость, механическая и электрическая прочность, повышенная стойкость к истиранию. Улучшают внешний вид изделия благодаря высокой глянцевитости. Удовлетворительная адгезия к металлам | Щелочестойкость и диэлектрические показатели несколько ниже по сравнению с эпоксидными и эпоксидно-полиэфирными красками | Для окраски изделий, подвергающихся постоянному воздействию атмосферных факторов: – фасадных панелей – сельскохозяйственной техники, велосипедов – кондиционеров – других металлических изделий и конструкций, находящихся на открытом воздухе |

Плюсы порошковой краски с экономической точки зрения

Рассмотрим, какие есть положительные моменты в покрытии поверхности порошковой краской в экономической области:

Рассмотрим, какие есть положительные моменты в покрытии поверхности порошковой краской в экономической области:

- Так как отходов практически нет, то экономически выгодно купить именно ее, ведь иначе вы будете переплачивать за неиспользованную подтекшую краску, если речь идет о масляной краске.

- На окрашиваемый материал идет практически вся порошковая краска, как уже было сказано, потерь практически нет.

- Если краски много, то ее можно использовать повторно. Речь идет о том покрытии, которое не осело на поверхности, когда распыляли краску. Это возможно благодаря ее удачному составу.

- При этом весь процесс полностью автоматизирован. Поэтому обучаться тому, как правильно красить не приходится долго. Рабочие обычно готовы к работе спустя несколько минут после инструктажа.

- Потерять при окраске можно всего лишь от одного до четырех процентов краски.

- При этом практически девяносто пять процентов краски, которая остается не у дел, можно собрать и отправить в повторное использование. Это означает, что порошковая краска имеет высокий показатель утилизации.

- Так как нет нужды в растворителе, то это может означать, что вы не будете дышать испаряющимся веществом, ожидая, когда он высохнет, что во многом также сокращает время и средства.

Плюсы порошковой краски со стороны экологической области

Рассмотрим шесть основных пунктов, которые будут складываться в общую картину, связанную с защитой экологической среды:

- Во-первых, нет в составе вредных веществ, которые бы имели органическую природу.

- Во-вторых, сам процесс окраски несет чисто экологический момент.

- В-третьих, опасность возгорания вещества практически сведена к минимуму.

- В-четвертых, химические запахи практически не выделяются, что делает краску пригодной даже в детской комнате.

- В-пятых, то, как порошковая краска производится, ведет к тому, что санитарно-гигиенические условия работы с ней улучшаются.

- В-шестых, летучие вещества не имеют возможности превысить предельно допустимую норму, касающуюся процесса полимеризации.

Преимущества порошковой краски по сравнению с остальными красками

Рассмотрим, какие существуют плюсы в использовании порошковой краски наряду с краской, которая используется вместе с растворителем:

Рассмотрим, какие существуют плюсы в использовании порошковой краски наряду с краской, которая используется вместе с растворителем:

- Достижение декоративных, а также физико-химических качеств, которые дает полимерное покрытие, чего нельзя добиться при использовании традиционного применения краски.

- Качество покрытия после этого становится намного более высоким, при эксплуатации достигаются лучшие свойства.

- Как мы уже отметили, не требуется грунтовка, что просто необходимо при использовании обычной краской на растворителе.

- Нужно нанести всего один слой покрытия, так как практически все сто процентов порошка уходят на поверхность, образуя яркий и плотный слой. Чего не скажешь о масляных красках, которые требуют нанесения не одного слоя, что требует времени на высыхание каждого слоя.

- Много пор в покрытии. При этом возможно большое количество положительных качеств, в частности увеличивается ударопрочность, а также антикоррозийность.

- Так как порошковая краска в баллончике уже готова к непосредственному использованию, то получается, что не нужна дополнительная подготовка к работе.

- Теряется в процессе работы всего до четырех процентов порошковой краски, тогда как остальные жидкие краски составляют потерю до сорока процентов.

- Для затвердевания краски на основе порошка требуется всего тридцать минут.

- Не нужно иметь и большие помещения под склады, где можно было бы хранить краску. Так как она очень компактна.

- Порошковое покрытие обладает большой прочностью, поэтому эту краску легко транспортировать, упаковывать и хранить.

Минусы краски на основе порошка

Выделим основных пять минусов, которые свойственны для порошковой краски:

- Нужен новый контейнер для каждого цвета. В одном и том же использовать нельзя.

- Также возможен взрыв, поэтому нужно правильно обращаться с баллончиком.

- Тонкий слой краски нанести очень сложно.

- Если температура низкая, то покрасить поверхность будет сложно.

- Если конструкция нестандартная или часть сборной, то применить порошковую краску будет сложно, так как она распыляется на большую площадь поверхности.

материалы по теме

«Порошки» и гальваника вынуждена потесниться

В ближайшие несколько лет сфера использования порошковых и гальванических покрытий может значительно сузиться. Специалисты связывают это с применением полимеров и прочих неметаллических материалов для литья, а также с 3-D печатью полноценных деталей. Быстрее всего расходы на развитие таких технологий могут окупить себя в сфере машиностроения.

«ЯЗПК» нарастил выпуск продукции на 20 %

Специалисты «Ярославского завода порошковых красок» («ЯЗПК») ввели в эксплуатацию новую − шестую − производственную линию. За один час она способна изготовить до 600 кг продукции. Следовательно, предприятие нарастило выпуск продукции на 20 %, сообщается на сайте органов государственной власти Ярославского региона.

Краски и полимеры

Давно известно, продукция, выпускаемая лакокрасочной промышленностью, пользуется стабильным спросом у потребителей во всём мире. Краски и лаки удобны и просты в применении, позволяют придать помещению новый вид, а сложным механизмам продлить срок эксплуатации. Но, покупая краску или лак, мы не всегда себе представляем, к каким поверхностям эта продукция подходит лучше всего. Ведь согласитесь, бывает, что мы окрасили стену понравившейся нам краской. Вроде всё отлично, и красиво, и не так дорого. Но, через несколько месяцев краска начала пузыриться и отколупываться.

DimaGO › Блог › Покраска дисков порошком или жидкими красками * Моё мнение…

Хотел бы написать свое мнение или видение, по поводу как и чем лучше красить автомобильные диски. В споры ни с кем вступать не собираюсь, это чисто моё мнение и мой выбор вариантов покраски!

Немного напишу свои мысли, а плюсы и минусы вариантов покраски, каждый для себя отметит свои.

1. Очень часто слышу, что все заводские диски покрашены порошковой краской! Хочу не согласиться, но для меня от части, тоже загадка, чем же покрашены диски в заводских условиях. Почему… а потому, что когда я начинаю подготавливать диски, абразивными материалами, то он достаточно легко поддается шлифовке. Точно так же как и обычный капот автомобиля. Видно слои, лака-базы-грунта… Пробовал шлифовать, для сравнения, уже перекрашенные диски порошком, абразив тяжело берет покрытие, но это не значит, что диски при эксплуатации не будут царапаться при такой покраске… Так вот, либо при покраске в заводских условиях используют жидкие краски, к чему я больше склоняюсь, либо порошковая краска отличается от тех, что наносят при перекрашивании в мастерских.

2. Почему покраска порошком дешевле и так распространена…

При перекраске в порошок, на диски затрачивается меньше физического труда самого мастера. Процесс подготовки, если не углубляться делается так: Пескоструй — шлифовка — покраска. После остывания диски сразу же можно собирать и ставить.

Какие плюсы порошкового покрытия.

*Полимерные краски более стойкие к истиранию. Это не значит, что если Вы притрётесь к бордюру ему ничего не будет, но стойкость конечно же лучше.

*Затраты на физический труд не такие как при обычной покраске.

Какие минусы порошкового покрытия.

*Ограниченный выбор цвета. Сейчас, конечно же, много всяких красок красивых, но в основном, Вам в мастерских предложат основные цвета по RAL, а если захотите хороший цвет, то предложат доплату за краску. Многим же пофиг на оттенок, это же типа диски ))) Чего их баловать, серебристые и ладно.

*При повторном перекрасе, за снятие уставшего порошкового покрытия, с Вас возьмут двойную цену за пескоструй и вот тут Вас удивит цена. Порошок стойкий и тяжело поддается снятию, отсюда и затраты. Есть конечно смывки порошковых красок, но они дорогие и не каждая мастерская применяет эту химию для удаления погружным методом. Чаще их применяют, для деликатного снятия покрытия, чтобы не оставлять на поверхность характерные следы от абразивной очистки.

Какие плюсы жидкими красками.

*Фантазия подбора цвета не ограниченна.

*Стойкость к истиранию так же можно добиться с использованием твердых лаков, к примеру керамический лак или лаки для промышленного применения, где нужна стойкость.

Какие минусы жидких красок.

*Основной минус. Подготовка диска к покраске требует больших временных и физических затрат мастера. Часто формы и дизайн диска не позволяют использовать шлифмашинки или другой ручной инструмент. Обычный маляр всегда предпочтет покрасить капот и пару дверей чем комплект дисков ))) или чаще всего откажется, т к то время которое он потратит на диски, принесет ему меньше денег, чем обычная кузовная покраска.

*Стойкость к истиранию меньше чем порошковых красок, но при использовании определенных материалов и техники, можно добиться хорошей прочности.

*Полное высыхание и полимеризация жидких красок дольше порошковых, поэтому после покраски, лучше не сразу собирать шины и прикручивать на машину.

Я предпочитаю красить жидкими красками, диски которые требуют минимального вмешательства, чтобы сохранить оригинальный вид. Например покраска лицевой части, для устранения сколов и царапин. Таким образом сохраняется вся внутренняя часть в оригинале. Или диски имеют незначительные повреждения ЛКП. Ну и если нужен какой то определенный цвет, к примеру под цвет кузова автомобиля. Чаще всего встречал диски от Porsche в цвет кузова.

Порошковую покраску, я считаю нужно применять, если диски в печальном состоянии, много коррозии, краска отваливается кусками и т д… тогда нужен пескоструй, чтобы убрать до голого металла всю дрянь и превратить диски в состояние новых.

Можно и жидкими красками потом покрасить, но после пескоструя, потребуется еще дополнительно затратить время на грунтование этой шероховатой поверхности и выводить ее до ровной поверхности поле высыхания, а потом уже красить. Порошковый грунт, дает возможность заполнить такую поверхность после пескоструя и в добавок будет хорошо за нее держатся.

Бывают мастера, которые при порошковой покраске не наносят первым слоем грунт, снижая затраты на время и материалы, а Вы об этом и не узнаете )) но время все потом покажет. Краска может облупиться как скорлупа, нужно соблюдать техничку по нанесению ЛКМ.

Ну и в конце хотел бы написать, что я не являюсь каким то гуру, а просто пишу свое видение в этом направлении и варианты применения покраски автомобильных дисков, как это делаю я.

Еще раз повторюсь, спорить ни с кем не буду, но чужие комменты по делу с удовольствием бы прочитал. Возможно и возьму на заметку для себя что-то новое и полезное!

Порошковая Покраска. Плюсы и Минусы.

Методика окрашивания изделий при помощи порошка берет свое начало с середины прошлого века. Она претерпела много изменений и в настоящее время, доведенная до совершенства, технология порошковой покраски уже обходится почти в пять раз дешевле. Бытует мнение, что сухая (порошковая) покраска постепенно вытеснит жидкую (лакокрасочную).

Так в чем же заключается порошковая покраска?

Это способ нанесения (распыления) порошковой краски на материал с последующем кратковременным воздействием высокой температурой с целью полимеризации, то есть формирования (отверждения) порошкового покрытия.

Сама краска представляет собой мелкодисперсный порошок в состав которого входят полимерные смолы, отвердители и вещества, придающие цвет. Температура полимеризации около 200 градусов по Цельсию. Время воздействия 10-20 минут. К материалам, используемым под покраску относятся: металл, бетон, керамика и стекло.

Вы спросите каким образом сухая краска ложится на материал? Ответ прост. Изделие, на которое буде распыляться порошок, заранее заземляется. Порошок краски в свою очередь заряжается положительно или отрицательно заряженными частицами, в зависимости от заряда самого изделия. С помощью электрического поля частицы порошковой краски переносятся к окрашиваемому изделию, которое имеет противоположный заряд. Элементарный закон физики, благодаря которому краска наносится равномерно.

В зависимости от пленкообразующей составляющей порошковые краски подразделяются на следующие типы:

В зависимости от пленкообразующей составляющей порошковые краски подразделяются на следующие типы:

• Термопластичные (покрытие поддается обратному плавлению, имея большой размер частиц, толщина краски на изделии получается от 150 до 350 мкм. Менее эстетичный вид, но более высокий уровень защиты. Атмосферостойкие, а также устойчивы к действиям моющих средств. Используются для окрашивания изделий из проволоки, аккумуляторные баки, стеклотару, элементы стиральных и посудомоечных машин, трубы, стеллажи, кронштейны, металлическая мебель)

• Термореактивные (покрытие не поддаётся растворению и расплавлению. Увеличенный по сравнению с термопластичными красками объем потребления, но более эстетичный вид. Широко используется в защитно-декоративной сфере: бытовая техника, авто-мото детали, изделия хозяйственного значения и т.д.) В зависимости от основы термореактивные краски бывают:

— Эпоксидными (применяются для внутренних работ, так как не устойчивы к воздействию ультрафиолетового облучения (при перегреве желтеют), имеют высокий декоративный эффект и хорошую стойкость к растворителям и адгезию.)

— Полиэфирными (применяются для наружных работ, на открытом воздухе верхний слой не разрушается,

— Эпоксидно-полиэфирными или «миксовые» (для внутреннего применения на основе эпоксидной и полиэфирных смол, имеют улучшенную стойкость к пожелтению, обладают неплохим декорированным эффектом (эффект «дерева»), широкий спектр цветов, применяется для покрытия алюминиевых и стальных поверхностей).

Калужский Завод Металлопластиковых Конструкций в своем производстве в большей степени использует полиэфирные порошковые краски. При этом большое внимание уделяется подготовительным работам. Изделие, в частности металл, подвергается пескоструйной обработке, а для лучшей прокраски углов и стыков применяются специальные современные материалы. Возможности завода позволяют осуществить покраску изделия до пяти с половиной метров в длину.

Преимущества и недостатки порошковой

покраски.

Преимущества использования порошковой покраски:

1. Немедленная готовность к использованию;

2. Повышенная пожаробезопасность;

3. Экологичность (при окраске металла);

4. Безопасно для человека при тактильном контакте;

5. Короткие сроки покраски;

6. Экономичность (почти 100% использование краски и отсутствие растворителей);

7. Низкое энергопотребление;

8. Высокая степень чистоты;

9. Высокое эталонное качество поверхности детали;

10. Образуемый полимерный слой имеет очень высокий уровень адгезии, и создает ударопрочное покрытие с антикоррозионными и электроизоляционными свойствами;

11. Отличное прокрашивание углов, стыков.

К недостаткам можно отнести следующее:

1. Из-за высокой температуры невозможно красить пластиковые и деревянные изделия;

2. Ограниченная универсальность оборудования (маленькая покрасочная камера не позволит красить большие детали, а печь, рассчитанная на крупные изделия, потребит слишком много энергии при обработке маленьких изделий).

3. Порошковую краску невозможно колировать самостоятельно (однако существует широкий выбор готовых цветов и оттенков);

4. Минимальная толщина слоя краски ограничена и составляет 35 мкм.

5. В процессе окрашивания для каждого цвета требуется отдельный контейнер;

6. Покрытие не ударостойкое.

Таким образом, мы кратко изучили сущность порошковой покраски, ее виды, положительные и отрицательные стороны данной технологии нанесения краски.

Если у Вас имеются вопросы, то Вы можете оставить на сайте комментарий или позвонить нам по телефонам: офиса (ул. Суворова 118) т. (4842)57-43-66, либо завода (ул. Терепецкое кольцо 15) т. (4842) 51-09-55, 75-94-94.

Читайте также:

козырьки и навесы

Что выбрать для остекления балкона?

Стальные Двери. Стоит ли экономить?

Порошковые краски – плюсы и минусы

Особенности порошковой краски

Порошковые материалы были разработаны еще в прошлом веке, они обеспечивают высокую защиту и придают изделиям привлекательный вид, а также решают важнейшие экологические проблемы, так как в подобных красках практически полностью отсутствуют такие вредные компоненты, как органические растворители. А высокотехнологичное окрасочное оборудование лишней краске не позволяет попадать в окружающую среду.

Порошковая краска представляет собой дисперсную многокомпонентную систему, которая состоит из твёрдых частиц в виде порошка и воздуха. Порошок является нерастворимым в воде веществом, без характерного цвета и запаха. В подобный мелкий порошок добавляют разные примеси, которые помогают получить необходимый оттенок.

В состав порошковой композиции входят отвердители, пленкообразующие смолы, наполнители, пигменты и целевые добавки. Зернистость порошка приблизительно составляет 10-100 микрометра, а главное достоинство использования такой краски — нет необходимости использовать растворители.

Порошковые краски применяются для окрашивания неметаллической и металлической поверхности. Они подходят для окраски микроволновок, холодильников и прочей бытовой техники, спортивного инвентаря, мебели, осветительной аппаратуры и рулонного металла. Также они используются в автомобилестроении при окрашивании узлов автомобилей, элементов декоративной отделки и деталей машин.

Использование порошковых красок также неразрывно связано с нашим бытом и нашим домом. Стекло и керамика, металл и камни – это далеко не весь перечень материалов, которые можно окрасить порошковой краской. Технология покрытия порошковым составом позволяет покрывать даже древесину и панели МДФ.

Какие они бывают

Термопластические краски

Краска первой группы, изготовленная на основе термопластичных пленкообразователей, способна формировать покрытие на детали без химических превращений, благодаря сплавлению частиц и процедуре охлаждения расплавов. Пленки, которые получаются из них, часто являются растворимыми. К этой группе относят порошковую краску на основе поливинилбутираля, полиамида, поливинилхлорида и полиэтилена.

Порошковые краски, в составе которых присутствует поливинилбутирал, используются как защитно-декоративные, бензостойкие, электроизоляционные и абразивостойкие для окраски изделий внутри помещения. Подобные покрытия способны выдержать воздействие солевой и водной среды при комнатной температуре.

Краски поливинилхлоридные образуют покрытия, которые являются устойчивыми к действиям моющих средств, а также атмосферостойкими. Эти краски применяются для окрашивания внешних объектов и объектов внутри помещений, как на видео о порошковой покраске.

Очень большое распространение получили полиамидные порошковые составы. Покрытие, что ими образовано, имеет привлекательный внешний вид, большую прочность и твердость, они являются устойчивыми к воздействию растворителей и истиранию. Полиамидная порошковая краска применяется для наружных и внутренних работ.

Порошковая краска на основе полиэлифинов (полипропилена, полиэтилена) предназначена преимущественно для защиты поверхности, потому что отличается хорошими физико-механическими, электроизоляционными и антикоррозионными свойствами. Большой недостаток подобного покрытия состоит в склонности к растрескиванию. Кроме того, у них не слишком высокая атмосферостойкость.

Термореактивные краски

Вторая группа порошковых красок – термореактивные вещества, изготовленные на основе термореактивного пленкообразователя. Подобные покрытия формируются благодаря сплавлению частиц и будущих химических реакций. Они не являются плавкими и растворимыми. К этой группе причисляют порошковые краски, что производятся на основе полиэфирной и эпоксидной смолы, полиуретана и акрилатов. Вещества этой категории отлично подходят для окраски изделий, которые изготовляются в области машиностроения.

Эпоксидные краски являются механически прочными, имеют высокую стойкость к растворителям и отличную адгезию, однако желтеют при перегреве. Под воздействием ультрафиолета верхний слой способен разрушаться и становится мелоподобным.

В составе эпоксидно-полиэфирных красок присутствуют полиэфирные и эпоксидные пленкообразователи, реагирующие при отверждении друг с другом. Эти краски отличаются меньшей склонностью к пожелтению и могут выдерживать более высокие температуры.

Полиэфирная порошковая краска хорошо подходит для окраски объектов, что расположены вне помещения, так как её верхние слои на открытом воздухе не разрушаются.

Полиуретановые краски покрытиям придают особый устойчивый блеск. Их применяют для защиты изделий, что подвергаются абразивному износу и трению. Кроме того, они способны придавать поверхности декоративный эффект, что представляет собой текстуру жатого шелка. Полиуретановое покрытие обладает высокой атмосферостойкостью, стойкостью к растворителям, жидкому топливу, воде и минеральным маслам.

Акрилатная порошковая краска используется при покраске предметов, которые подвергаются внешнему воздействию. Эти вещества являются устойчивыми к щелочам и имеют высокую термостойкость. Покрытие долгое время сохраняет цвет и глянец.

Достоинства и недостатки порошковых красок

Порошковая покраска металла имеет много преимуществ и некоторые недостатки. Рассмотрим преимущества порошковой краски перед другими веществами:

- Простота использования. При окраске деталей порошковой краской нет необходимости следить скрупулезно за вязкостью покрытия и доводить его до определенной величины. Даже распылительное оборудование для порошкового вещества намного проще чистить, чем после жидкой краски.

- Скорость. Покрытие затвердевает достаточно быстро (в течение получаса), поэтому временные затраты на всю работу невелики. Однослойное порошковое покрытие сушится только один раз, а вот традиционное лакокрасочное – многократно.

- Экономичность. Благодаря системе рекуперации красящий состав применяется практически на 98%, что невозможно при другом подходе, где потери лакокрасочного материала могут доходить до 40%. Кроме того, стоимость порошковой окраски является достаточно низкой, потому что в этой технологии растворитель играет роль только носителя.

- Прочность. Подобное покрытие обладает отличными физико-механическими показателями: изгиб – 1 миллиметр, удар – 500 нм. Толщина самого покрытия составляет 30-250 мкм. Кроме того, покрытие – электроизоляционное, антикоррозийное, устойчивое к растворам щелочей, кислот и органических растворителей.

- Экологичность. В данной краске не используются огнеопасные и токсичные растворители. Подобное окрашивание является полностью безотходным, так как в нем нет лишнего материала, который бы распылялся или оседал, как краска. К тому же условия труда при работе по данной технологии намного лучше, чем при окраске ядовитой краской.

- Долговечность. Даже в самых критических погодных условиях время полезной службы покрытия достигает 50 лет, если вы строго соблюдали всю технологию порошковой покраски.

- Декоративность. Порошковая краска имеет достаточно широкую цветовую гамму – более 5000 фактур и цветов. Порошковой покраской можно сделать машину цвета алюминиевого, золотистого и серебристого металлика, окрасить модным «антиком» медного окраса, достичь старинного благородного бронзового цвета. Причем при такой покраске достаточно легко контролировать блеск покрытия.

Недостатки порошковой покраски металлических изделий кроются в одном единственном нюансе: в процессе окрашивания деталей для каждого цвета требуется отдельный контейнер. Некоторые сложности при нанесении порошковой краски могут возникнуть при низкой температуре или при окраске объектов нестандартной формы или сборных конструкций.

Таким образом, порошковые краски не являются новинкой на рынке строительных материалов, так как известны ещё с середины прошлого века. Однако пользоваться большой популярностью они стали именно сейчас, на пике всемирной борьбы экологов против вредных лакокрасочных материалов – их безопасность и экологичность признана во всем мире.

Плюсы и минусы порошкового покраса

Автовладельцы нередко сталкиваются с необходимостью ремонтно-восстановительных работ над различными узлами своего транспортного средства. Автомобильные диски относятся к одним из самых уязвимых элементов, которые часто нуждаются в окраске.

Этапы покраски

Сегодня порошковая покраска дисков относится к одной из самых надежных технологий окрашивания поверхностей. Такая процедура включает в себя ряд следующих последовательных действий:

- пескоструйная обработка диска до покраски;

- ручная подготовка дисков к окраске, в ходе которой устраняют сколы, царапины, вмятины и наплавляют недостающие части;

- фосфатирование дисков процедура, которая предназначена для создания защищающего от коррозии слоя;

- обезжиривание поверхности устранение масляных и жировых отложений, которые ухудшают степень адгезии порошкового покрытия;

- нанесение грунтовки по всей поверхности диска;

- нанесение финишного покрытия краски при помощи электростатического поля;

- обработка матовым или глянцевым лаком;

- термическая обработка в специальной печи для полимеризации при температуре не более 200 градусов;

В ходе такого мероприятия можно добиться прочной, идеально ровной и эстетичной поверхности диска.

Механическая обработка

Порошковая покраска дисков нуждается в должной подготовке. Первый этап таких работ заключается в ручном удалении окалин после сварочных работы при помощи шлифовки. Механическая обработка производится при помощи следующих механизмов:

- дробеструйного оборудования;

- ручной зачистки с помощь абразивных материалов;

- рихтовочными устройствами;

Во время механической подготовки дисков осуществляется передача энергии поверхностному слою обрабатываемого изделия. Следовательно, происходит активация поверхности, которая способствует улучшению адгезионных характеристик материала. В данном случае порошковая покраска дисков осуществляется с минимальной задержкой в нанесении слоя красителя.

Химическая предварительная обработка

Здесь в ход идут различные реагенты. Технология нанесения в данном случае зависит от условий и длительности эксплуатации дисков, а также от материала изготовления и от качества порошкового покрытия.

Технология, в свою очередь, заключается в определенной последовательности и длительности воздействия химического средства. Перед порошковой покраской обрабатываемое изделие очищают от загрязнений моющими раствором, после чего создают тонкий конверсионный слой. Последний обеспечивает отличную адгезию и антикоррозийную устойчивость. Фосфатный слой увеличивает прочностные показатели стали, но требует многократного нанесения.

Непосредственная порошковая покраска дисков

После предварительной обработки детали для покраски ополаскивают и высушивают. Сушка автомобильных дисков проходит в специальной печи или в определенной секции печи. После полной просушки изделия охлаждают при нормальной температуре воздуха и помещают в камеру для напыления. Здесь диски обрабатывают порошковой краской. Базовое назначение такой камеры улавливание частиц порошкового красителя, которые не осели на обрабатываемой поверхности. Камера утилизирует «сбежавшие» частицы, не давая им попасть в помещение. Подобная конструкция оснащается системой фильтрации, очистки и отсоса.

К наиболее востребованному методу нанесения порошкового красителя относится электростатическое напыление. На заземленную поверхность диска наносится электростатически заряженный порошок с помощью пневматического распылителя. В первую очередь пигмент засыпают в питатель, через пористую перегородку которого подают воздух под давлением. Воздушная масса переводит порошкообразный краситель в взвешенное состояние, создавая «кипящий» красящий слой.

Качество такого покрытия во многом зависит от конфигурации обрабатываемой поверхности, а также от используемого оборудования и времени, потраченного на работу. В ходе заключительной стадии окрашивания автомобильных дисков осуществляется оплавление и полимеризация порошковой краски.

Порошковая покраска дисков преимущества

Сегодня такая услуга предлагается практически повсеместно, поэтому просто необходимо узнать в чем причина такой популярности. Так, среди достоинств технологии стоит выделить следующие моменты:

- не нужно специально заготавливать краску;

- нанесение красителя в один слой;

- благодаря малой длительности отвердения порошкового пигмента, сокращается общий срок покраски дисков;

- порошковое окрашивает обеспечивает ударопрочное покрытие с антикоррозийным эффектом, которое, помимо прочего, еще характеризуется и высокой термостойкостью;

- высокие показатели экологичности процесса обработки, так как в технологии нет места растворителю и прочим летучим токсичным веществам;

- такая методика окрашивания обеспечивает благоприятные условия труда для специалистов;

- высокая адгезия пигмента к металлическим поверхностям;

- высокая стойкость к воздействию агрессивных сред;

- отличные электроизоляционные характеристики;

- после такой покраски не остаются подтеки и растекания;

Все указанные достоинства являются результатом грамотной технологии нанесения.

Комфортная зона ожидания

В нашем филиале на ул. Зорге, д. 7А работает кафе. В нем вы можете с комфортом провести время наблюдая на мониторах за проведением работ с вашей автомашиной, а также пользуясь высокоскоростным бесплатным WI-FI.

Плюсы и минусы полимерной покраски

Под полимерной покраской металлических поверхностей принято понимать процесс нанесения на рабочую поверхность порошкового материала. Этот материал нагревается в печах полимеризации, благодаря чему образуется слой, невосприимчивый к воздействию различных внешних факторов. Именно поэтому полимерное окрашивание часто применяется для автомобилей, так как стандартные технологии окраски просто не могут дать такой же прочный слой.

Отличие от обычной краски

Для получения финишного слоя на металлической поверхности в основном используются или жидкие материалы, будь то лак, эмаль или порошковые составы. Между материалами не так много общего, и все говорит о том, что будущее именно за порошковыми материалами:

- Жидкие составы приходится разбавлять растворителями, которые в дальнейшем будут испаряться. Это вынуждает увеличивать расход энергии на нагрев рабочей поверхности и на вентиляцию. С показателем вязкости материала можно ошибиться, тогда как порошковые составы поставляются в готовом виде, и ничего дополнительно делать не нужно.

- Жидкие изделия расходуются очень неэкономно, так как потери по сравнению с порошком достигают до 40%. Оборудование для нанесения порошковых составов имеет опцию рекуперации, то есть, рабочий процесс является практически безотходным.

- Само покрытие у жидкой эмали не такое качественное, которое дает порошковый материал. Пленка имеет высокую пористость и сильную степень усадки. При использовании некачественной краски наблюдаются потеки и сморщивания при сушке. С полимерными порошками таких проблем нет, так как покрытие имеет повышенную адгезию и увеличенную прочность к механическому воздействию.

Особенности нанесения. Используемое оборудование

Для нанесения материала требуется полимерная покрасочная камера, так как работы в гаражных условиях технически провести невозможно. Первый этап включает в себя процесс подготовки поверхности. Она должна быть избавлена от грязи и жира – для этого используются щетки, шлифовальные диски или химические вещества. Далее нужно заделать все неровности при помощи шпаклевки, если они есть. Перед нанесением финального покрытия следует выполнить фосфатирование или хроматирование, в зависимости от металла. Слой защищает краску от разрушения и отслаивания вследствие попадания влаги.

Иногда перед покраской применяют обработку соединениями нитрата натрия и хрома – это вещество противостоит появлению вторичной коррозии. Дальше на поверхность накладывается грунтовка, которая улучшит адгезию и даст дополнительную защиту от коррозии. Перед помещением детали в камеру покраски ее нужно просушить и охладить. В камере происходит нанесение порошка при помощи пневмопистолета-манипулятора. Чаще всего используется метод электростатического напыления, при котором заряженные частицы попадают на заземленную поверхность.

Полимеризация требуется для того, чтобы порошок оплавился, что приведет к созданию защитной пленки. В дальнейшем этот слой пройдет через процедуру охлаждения и отверждения.

Важно. Проводить подобные работы в домашних условиях не рекомендуется, так как из оборудования потребуется взять пистолет для напыления, печь, изоляционные материалы. Также нужен специальный источник бесперебойного питания и сушильная печь.

Плюсы и минусы

Плюсов гораздо больше, чем минусов, поэтому имеет смысл разбить сильные стороны порошковой краски по категориям:

- Технологически, порошковые материалы более совершенны, так как полимерное покрытие и визуально выглядит приятно, и имеет особые физико-химические качества. Покрытие более прочное и надежное. Далеко не всегда требуется использовать грунтовку. Для качественного покрытия достаточно всего одного слоя. Подготавливать порошок, добавляя туда дополнительные вещества, не требуется. Способ нанесения одинаково эффективен как для стандартных, так и для необычных конструкций.

- По части экологичности, порошки более безопасны, чем эмаль, так как вредных примесей тем нет, химические запахи почти не выделяются, а сам материал имеет минимальную опасность возгорания.

- Специфика нанесения сухого материала позволяет минимизировать отходы, за счет чего на поверхность идет практически вся краска. Все, что не осядет на поверхности, можно использовать повторно.

Из явных минусов можно отметить довольно сложную процедуру нанесения в том смысле, что без специального оборудования и особых условий в помещении провести ее не выйдет. Колеровка материала исключена. Если нужно устранить локальный дефект, то такой способ окраски не подойдет, ведь поверхность будет окрашена полностью. Сам материал должен быть термостойким. Слишком тонкий слой сделать крайне трудно.

Такой подход создания финишного слоя хорош тогда, когда рабочая поверхность будет принимать высокие нагрузки. В основном порошковые материалы применяются для окраски автомобиля или отдельных деталей. В других ситуациях выгоднее использовать эмаль, ведь для нанесения эмали не требуется особенных условий.