Комплектация

Трубные концевые делители фаз (КДФТ)

Трубные концевые делители фаз (КДФТ)

Концевые делители фаз трубные автоматизированные (КДФТ-А) предназначены для предварительного обезвоживания нефти до содержания в ней воды не более 0,5÷5,0% и могут входить в состав УПСВ или поставляться отдельно в качестве входной ступени обезвоживания УПН.

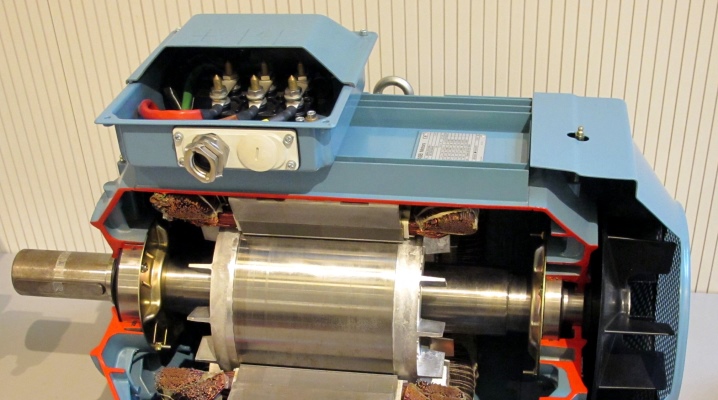

Общий вид

Характеристики

Расчетная производительность, м 3 /сут:

– по жидкости, м 3 /сут

– по нефти, м 3 /сут

– по газу, млн.нм з /сут

Расчетное давление, МПа

Содержание воды в нефти, % масс.:

Содержание в подготовленной воде, мг/л:

Температура рабочей среды, 0 С

Температура окружающей среды, 0 С

Технические данные

В состав концевых делителей фаз трубных (КДФТ-А) входят следующие узлы и оборудование:

- узел предварительного отбора газа (УПОГ), предназначенный для отбора отделившегося свободного газа в подводящем коллекторе;

- наклонные трубные секции (1, 2 или 4) в зависимости от производительности, предназ-наченные для отделения воды от нефти и ее дегазации;

- внутренние полочные коалесцеры-осадители в нижней части секции, предназначенные для доочистки воды от механических примесей и нефти.

- Система автоматизации КДФТ-А состоит из двух уровней:

- нижний уровень – контрольно-измерительные приборы (КИП) и контроллеры, объединенные в распределенную сеть локального контроля и управления;

- верхний уровень – автоматизированное рабочее место (АРМ) оператора (контроллер), расположенное в операторной.

Номенклатурный ряд выпускаемых КДФТ-А приведен в таблице 2.

Размеры КДФТ-А и их технологический объем определяются в зависимости от производительности по жидкости, физико-химических свойств нефти, пластовой воды, режима работы и требований к качеству конечной продукции на основании проведенных иссле-дований агрегатированной устойчивости водо-нефтяной эмульсии.

Обозначение

Концевые делители фаз трубные автоматизированные изготавливаются по ТУ 3683-003-56562997-2003.

Пример записи при заказе изделия:

КДФТ-А 1400-50-2-П-ХЛ1 по

где 1400 – условный диаметр корпуса, мм;

50 – длина корпуса, м;

2 – количество секций;

П – внутреннее антикоррозионное покрытие;

ХЛ1 – климатическое исполнение.

Номенклатурный ряд выпускаемых КДФТ-А по ТУ 3683-003-56562997-2003

| Параметры | Типоразмеры | |||||||||||||

| КДФТ-А 1400-12,5-2 | КДФТ-А 1400-20-2 | КДФТ-А 1400-30-2 | КДФТ-А 1400-30-4 | КДФТ-А 1400-40-2 | КДФТ-А 1400-40-4 | КДФТ-А 1400-50-2 | КДФТ-А 1400-50-4 | КДФТ-А 1400-60-2 | КДФТ-А 1400-60-4 | |||||

| Диаметр корпуса условный, D x S (мм х м) | 1400х14 | 1400х15,7 | 1400х15,7 | 1400х15,7 | 1400х15,7 | 1400х15,7 | ||||||||

| Длина корпуса L1, м | 12,5 | 20 | 30 | 40 | 50 | 60 | ||||||||

| Количество корпусов (секций), шт. | 2 | 2 | 2 | 4 | 2 | 4 | 2 | 4 | 2 | 4 | ||||

| Расчётное давление, МПа | 1,0; 1,6; 2,5 | |||||||||||||

| Производительность по жидкости, м 3 /сут: расчетная максимальная | 1500 1800 | 3000 3600 | 5000 6000 | 10000 12000 | 7500 9000 | 15000 18000 | 10000 12500 | 20000 25000 | 12500 15000 | 25000 30000 | ||||

| Температура рабочей среды, о С, не ниже | +15 | |||||||||||||

| Длина площадки L, мм | 20000-22000 | 24000 | 38000 | 38000 | 54000 | 54000 | 63000 | 63000 | 70000 | 70000 | ||||

| Высота H, мм | 9000 | * | 9500 | 9500 | 10500 | 10500 | 10300 | 10300 | 12800 | 12800 | ||||

| Высота H2, мм | * | * | 8750 | 8750 | 9850 | 9850 | 9300 | 9300 | 12000 | 12000 | ||||

| Ширина площадки B, мм | 10000 | 12000 | 12000 | 26000 | 12000 | 21000 | 12000 | 21000 | 14000 | 26000 | ||||

| Расстояние между осями крайних корпусов B1, мм | 5000 | 6000 | 6000 | 18000 | 6000 | 18000 | 6000 | 18000 | 6000 | 18000 | ||||

| Расстояние между опорами, h, мм | 7500 | 12000 | 13000 | 14000 | 14400 | 16600 | ||||||||

| Количество опор, n, шт. | 2 | 2 | 3 | 3 | 4 | 4 | ||||||||

* размеры определяются при разработке рабочих чертежей

КДФТ-А с 2-мя корпусами производительность по жидкости до 15000 м 3 /сут

* Экспликация штуцеров – табл. 3

КДФТ-А с 4-мя корпусами производительность по жидкости до 30000 м 3 /сут

* Экспликация штуцеров – табл. 4

Экспликация патрубков для КДФТ-А с 2-мя секциями

| Обозн. | Назначение | Кол. |

| А1 | Вход ГЖС | 1 |

| Б1 | Выход нефти | 1 |

| В1 | Выход воды | 1 |

| Г1 | Выход газа | 1 |

| Д1 | Подвод газа от расширителя | 1 |

| Е1 | Дренаж | 1 |

| Ж1 | Сброс с CППК | 1 |

| И1-4 | Подвод пара и воды на размыв | 4 |

| К1,2 | Для КИП | 2 |

| Л1,2 | Для КИП | 2 |

| М1 | Для КИП | 1 |

| Н1..5 | Для КИП | 5 |

| П1 | Для КИП | 1 |

| С1,2 | Для КИП | 2 |

| У1..11 | Пробоотборники | 11 |

Экспликация патрубков для КДФТ-А с 4-мя секциями

| Обозн. | Назначение | Кол. |

| А1 | Вход ГЖС | 1 |

| Б1 | Выход нефти | 1 |

| В1 | Выход воды | 1 |

| Г1 | Выход газа | 1 |

| Д1..8 | Подвод пара и воды на размыв | 8 |

| Е1 | Дренаж | 1 |

| Т1 | Газ из расширителя | 1 |

| Р1 | Дренаж от СППК | 1 |

| К1..4 | Для КИП | 4 |

| Л1..3 | Для КИП | 3 |

| М1 | Для КИП | 1 |

| Н1..6 | Для КИП | 6 |

| П1 | Для КИП | 1 |

| С1..4 | Для КИП | 4 |

| У1..18 | Пробоотборники | 18 |

| Р1 | Для КИП | 1 |

Примечание: диаметры патрубков и их количество принимаются согласно ТУ 3683-003-56562997-2003 по производительности.

КДФТ принцип работы

- Главная

- КОНЦЕВЫЕ ДЕЛИТЕЛИ ФАЗ ТРУБНЫЕ АВТОМАТИЗИРОВАННЫЕ…

Концевые делители фаз трубные автоматизированные (КДФТ-А) предназначены для предварительного обезвоживания нефти до содержания в ней воды не более 0,5 ÷ 5,0% и могут входить в состав

УПСВ или поставляться отдельно в качестве входной ступени обезвоживания УПН. Технические характеристики приведены в табл.1.

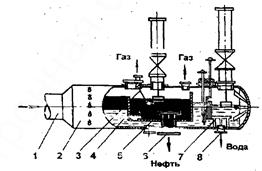

КДФТ-А изготавливаются двух типов:

Тип 1 – КДФТ-А, входящие в состав установок предварительного сброса воды (УПСВ) или установок подготовки нефти (УПН), на которых применяются технологии утилизации попутного газа.

Применяется преимущественно для использования в установках сепарации газожидкостных смесей с обводненностью от 25% до 99% и газовым фактором не более 600 нм3/тн. На установках 1 типа блок

предохранительных клапанов устанавливается на устройстве предварительного отбора газа (УПОГ) в зоне нахождения максимального объема газа.

Тип 2 – КДФТ-А, входящие в состав трубных водоотделителей (ТВО) для путевого или кустового сброса пластовой воды с последующим совместным транспортом газа и нефти по нефтепроводу. Применяется преимущественно для использования в установках сепарации газожидкостных смесей с обводненностью от 45% до 99% и газовым фактором в пределах от 0 до 150 нм3/тн. На установках 2 типа

блок предохранительных клапанов устанавливается в нижней части каждого корпуса в зоне его заполнения водой на верхней его образующей.

КДФ Т-А с 2-мя корпусами производительность по жидкости до 15 000 м3/сут.

и КДФ Т-А с 4-мя корпусами производительность по жидкости до 30 000 м3/сут.*

Состав оборудования

В состав концевых делителей фаз трубных (КДФ Т-А) входят следующие узлы и оборудование:

– узел предварительного отбора газа (УПОГ), предназначенный для отбора отделившегося свободного газа в подводящем коллекторе;

– наклонные трубные секции (1, 2 или 4) в зависимости от производительности, предназначенные для отделения воды от нефти и ее дегазации;

– внутренние полочные коалесцеры-осадители в нижней части секции, предназначенные для доочистки воды от механических примесей и нефти.

Система автоматизации КДФ Т-А состоит из двух уровней:

– нижний уровень – контрольно-измерительные приборы (КИП) и контроллеры, объединенные в распределенную сеть локального контроля и управления;

– верхний уровень – автоматизированное рабочее место (АРМ) оператора (контроллер), расположенное в операторной.

Номенклатурный ряд выпускаемых КДФТ-А показан в таблице 2.

Размеры КДФТ-А и их технологический объем определяются в зависимости от производительности по жидкости, физико-химических свойств нефти, пластовой воды, режима работы и требований к качеству конечной продукции на основании про-

веденных исследований агрегатированной устойчивости водо-нефтяной эмульсии.

Обозначение

Концевые делители фаз трубные автоматизиро-

ванные изготавливаются по ТУ 3683-003-56562997-

2003.

Пример записи при заказе изделия:

КДФТ-А 1400-50-2-П-ХЛ1 по ТУ 3683-003-

56562997-2003, где:

1400 – условный диаметр корпуса, мм;

50 – длина корпуса, м;

2 – количество секций;

П – внутреннее антикоррозионное покрытие;

ХЛ1 – климатическое исполнение.

КДФТ-А МНГК-Инжиниринг

КДФТ-А МНГК-Инжиниринг  КДФТ-А, МНГК-Инжиниринг, Лукойл

КДФТ-А, МНГК-Инжиниринг, Лукойл

Основные функции концевого делителя фаз (RLA)/ определение длины и диаметра

Концевой гидродинамический делитель фаз предназначен для установки

перед узлами сепарации и выполняет следующие функции: – гашение пульсаций и обеспечение раздельного режима движения нефти

и выделившегося из неё газа, эмульсии и воды; – осуществление пеногашения и отбор выделившегося газа непосредственно в осушительные элементы сепаратора, либо непосредственно потребителю;

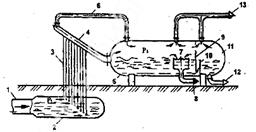

– повышение производительности функциональных аппаратов (сепараторов, отстойников и т.д.); – отбор и сброс выделившейся пластовой воды, пригодной для закачки в пласт без дополнительной очистки, либо на очистные сооружения; – сепараторы любой ступени. Конструктивно КДФ (рис. 4.1) выполнен в виде трубчатого блока,

снабженного отводными патрубками для отбора нефти, газа и воды камерой

для нефти и отсеком для воды, формируемого перегородками.

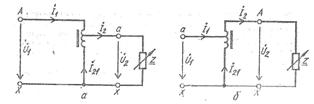

Рис. 4.1 Концевой делитель фаз (КДФ)

1 – трубопровод; 2 – расширяющая головка; 3 – отсекатель; 4 – лоток; 5- диск;

6 – трубопровод; 7 – отстойный диск; 8 – трубопровод

Техническая характеристика КДФ :

Производительность по жидкости, т/сут . 17000

Давление в КДФ, MПa . 0,4

Количество воды в нефти, %, на входе . не ограничивается

на выходе . до 30

Содержание в воде, мг/л:

Установлено, что процесс расслоения потока вязкой жидкости на газ и нефть происходит в основном на расстоянии 25-30 м от входа газоводонефтяной смеси в КДФ.

КДФ выполняет функции деэмульсатора, первой ступени сепарации и аппарата предварительного сброса воды одновременно. Аналогичные функции способны выполнять только трехфазные сепараторы, стоимость которых при сравнительно низкой производительности намного выше.

В результате применения КДФ, производительность установленных после него аппаратов (сепараторов, отстойников) можно повысить в 1,5-2 раза.

Автономный ввод трубками расслоившихся фаз (нефть-вода) в сепаратор исключает эмульгирование свободной воды с нефтью, что приводит к увеличению глубины обезвоживания нефти и повышению качества отделившейся пластовой воды. При этом производительность последующей емкости увеличивается в три раза и соответственно уменьшаются капитальные затраты при строительстве узлов сепарации, а также исключаются затраты на дополнительную очистку воды.

Применение КДФ особенно эффективно при их использовании также в блоке с вертикальными газоотделителями различных конструкций и герметизированными резервуарами, куда нефть неизбежно попадает в подавляющем большинстве случаев. Такая система более экономична применяемой на промыслах комбинации сепараторов в виде первой и последующих ступеней.

5. ТЕХНОЛОГИЯ СЕПАРАЦИИ ГАЗОВОДОНЕФТЯНОЙ СМЕСИ В БЛОКЕ КДФ – СБОРНАЯ ЕМКОСТЬ

Технология позволяет увеличить производительность концевого делителя фаз и сборной емкости, к которой может быть подключено несколько КДФ, и обеспечить повышение качества обработки продукции скважин за счёт отбора помимо газа дополнительно нефти и воды автономными потоками с различных уровней.

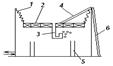

На рис. 5.1 представлена принципиальная схема реализации такой технологии.

Рис. 5.1 Технология сепарации газоводонефтяной смеси

1 – сборный трубопровод; 2 – концевой делитель фаз; 3 – трубки; 4 – приемное устройство;

5 – сепаратор; 6 – труба; 7 – короб; 8 – трубопровод; 9 – перегородка; 10 – перегородки;

11 – полость; 12 – трубопровод отбора воды; 13 – трубопровод отбора газа

Обводненная газоводонефтяная смесь направляется по сборному трубопроводу 1 в концевой делитель 2 фаз (КДФ), где она расслаивается на газ, нефть и минерализованную воду, которые, не перемешиваясь, двигаются друг над другом и под воздействием перепада давления (P1 – Р2) отбираются множеством потоков (автономных) с помощью трубок 3 расчетного диаметра.

Нижние концы трубок равномерно размещены по сечению потока на различной высоте КДФ, а верхние введены в приемное устройство 4 сепаратора 5 на различной высоте друг над другом в такой же последовательности, как и при отборе. Газ из приемного устройства по трубе 6 попадает в газовую зону сепаратора, а многослойный поток жидкости, сохраняя ту же структуру, что и в КДФ, стекает в нижнюю часть аппарата.

При колебаниях расхода газа, нефти и воды границы раздела фаз в КДФ поднимаются или опускаются, перекрывая при этом входную часть тех или иных трубок и автоматически обеспечивая тем самым увеличение или уменьшение через них расхода соответствующих фаз и их промежуточных слоев. Накапливающаяся нефть в сепараторе переливается через край короба 7

и отводится из него по трубопроводу 8.Перегородка 9 поднята до самого верха аппарата и имеет небольшое отверстие для выравнивания давления между секциями. Вода, проходя под нижней частью короба, переливается через перегородку 10 в полость 11, откуда отбирается по трубопроводу 12. Газ из сепаратора отводится по трубопроводу 13.

20. методы стабилизации нефти

Сущность стабилизации нефти заключается в отделении от нее летучих углеводородов (пропан-бутановой фракции), а также растворимых в нефти сопутствующих газов, таких как сероводород, углекислый газ и азот, что сокращает потери нефти от испарения, снижает интенсивность процесса коррозии аппаратуры, оборудования и трубопроводов по пути движения нефти от месторождения до нефтеперерабагывающего завода, а также позволяет получать ценное сырье для нефтехимии.

Применяют следующие способы стабилизации нефти: горячую, или вакуумную, сепарацию и ректификацию.

При горячей, или вакуумной, сепарации от нефти отделяется широкая газовая фракция, в которой наряду с пропан-бутановой фракцией содержится большое количество более высокомолекулярных углеводородов, извлечение которых из нефти ухудшает ее качество. Для извлечения высокомолекулярных углеводородов из широкой газовой фракции и последующего возвращения их в стабильную нефть, используют следующие процессы:

1) однократную конденсацию с последующей компрессией, масляной абсорбцией или низкотемпературной конденсацией остаточных газов;

2) фракционированную конденсацию с последующей компрессией газового остатка;

3) абсорбциюили ректификацию.

При стабилизации нефти ректификацией всю нефть подвергают процессу ректификации, при этом обеспечивается четкое разделение углеводородов и достигается заданная глубина стабилизации нефти.

21. Основные методы сокращения потерь углеводородов в атмосферу

1) предупреждающие испарения;

2) уменьшающие испарения;

3) сбор продуктов испарения.

Методы предупреждающие испарения нефти

1) плавающие крыши и понтоны;

2) пластмассовые шарики (0,01-0,2 мм), изготавливают из фенольных, формальдегидных и карбомидных смол, шарики наполнены азотом (снижают испар-ия Н в 5-6 раз).

Методы уменьшающие испарения

Вторая группа методов – защита резервуаров от нагревания солнечными лучами и уменьшения испарения нефти.

Для этого рез-ты след-т покрывать лучеотражающими светлыми красками с высоким коэф-ом отражения.

| Показ-ли | Окраска корпуса | |

| белая | алюмин-ая | черная |

| солнеч-ая рад-ия, поглощ-ая рез-ом, % | ||

| потеря г/возд.смеси,% | ||

| потеря н/прод-ов,% |

Др. способ снижения потерь – это диски отражатели. Представляют собой лепестковую конструкцию с развитой поверхностью. При откачке и снижении уровня входящий воздух равномерно распределяется над зеркалом нефти и исключает турбулентное перемешивание воздуха с парами нефти. Обладая высоким удельным весом и высокой удельной поверхностью, это способствует конденсации тяжелых компонентов. Недостатки – высокое Р на крышу.1. Плавающие крыши и понтоны. Их изготавливают из металла и пластмассы. Для уплотнения зазора м/у понтоном и корпусом резервуара делают специальные затворы из асбестовой ткани, пропитанной бензостойкой резиной, или изготавливают из цветных металлов. Допускается зазор м/у крышей и стеной 25 см.

Применение крыш и понтонов эффективно на резервуарах, работающих с большим коэффициентом оборачиваемости.

1 – затвор, уплотняющий зазор; 2 – понтон; 3 – сифон; 4 – подвижная; 5 – неподвижная лестница; 6 – ограничитель хода понтона

1 – затвор, уплотняющий зазор; 2 – понтон; 3 – сифон; 4 – подвижная; 5 – неподвижная лестница; 6 – ограничитель хода понтона  1 – короб плавающей крыши; 2 – днище крыши; 3 – опорные стойки;4 – лестница; 5 – уплотнение; 6 – маршевая неподвижная лестница; 7 – переменная стенка резервуара; 8 – направляющая противоповоротная стойка; 9 – шарнирная дренажная труба; 10 – дно резервуара

1 – короб плавающей крыши; 2 – днище крыши; 3 – опорные стойки;4 – лестница; 5 – уплотнение; 6 – маршевая неподвижная лестница; 7 – переменная стенка резервуара; 8 – направляющая противоповоротная стойка; 9 – шарнирная дренажная труба; 10 – дно резервуара

Др. способ снижения потерь – это диски отражатели. Представляют собой лепестковую конструкцию с развитой поверхностью. При откачке и снижении уровня входящий воздух равномерно распределяется над зеркалом нефти и исключает турбулентное перемешивание воздуха с парами нефти. Обладая высоким удельным весом и высокой удельной поверхностью, это способствует конденсации тяжелых компонентов. Недостатки – высокое Р на крышу.

2. К ним относят цвет окраски резервуаров:лучеотражающие светлые краски с высоким коэфф-ом отражения.Наиболее эффективные – белые и алюминиевые. Краски должны быть коррозионностойкими.

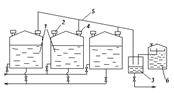

3. ГУС (газоуравнительная система).

3. ГУС (газоуравнительная система).

1- резервуаров 2 – наклонный газопровод (наклон не мене 3 о ) 3 – конденсатосборник 4 – огневой предохранитель 5 – дыхательный клапан 6 – резервуар компенсатор Угол наклона – для предотвращения образования гидратов.

22. Расчет потерь легких фракций нефти при «дыханиях» резервуаров

Величина потерь легких фракций нефти в резервуаре, не имеющем понтона и плавающей крыши, зависит от:

1) плотности, вязкости и температуры нефти;

2) степени очистки нефти от окклюдированного газа на последней ступени сепарации и величины давления на этой ступени;

3) времени хранения нефти и температуры окружающего воздуха;

4) частоты наполнения и опорожнения резервуара (большие «дыхания» резервуара).

Процесс опорожнения и наполнения рез-ра нефтью, сопровожд-ся сначала впуском воздуха в газ.простр-во (ГП) рез-ра, а затем выбросом г/возд.смеси (ГВС) в атм-ру, наз-ся большим «дыханием».

Малые «дыхания» товарного рез-ра возникают в рез-те впуска и выпуска ГВС ч/з дыхательный клапан при изменении Т и Р в течение суток.

Потери Н или н/прод-ов от больших «дыханий» м.б.расчитаны по фор-ле АНИ:

V – кол-во Н, поступ-ей в рез-ры, м3/сут, Р – упругость паров Н, кг/м2

К1 – коэф-т оборачиваемости рез-ов

К2 – коэф-т, характ-ий св-ва Н или н/прод-ов для высокооктанового бензина К2=1, для Н К2=0,75.

Для опр-ия потерь легких фракций от малых «дыханий» из обычных рез-ов:

Gмс=0,0545*F*C*(133,3Р/(736-133,3Р)) 0,68 *D 1,73 *H 0,51 *∆t 0,5

Gмс – потери от малых дых-ий для рез-ра со стац-ой крышей;

∆t – разность м/у среднемесячной макс.и миним. Температурами;

Н – высота газавого простр-ва; F – коэф-т (для белой ==1); С – пост. коэф-т.

Дата добавления: 2015-07-13 ; Просмотров: 2052 ; Нарушение авторских прав? ;

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Добыча нефти и газа

Изучаем тонкости нефтегазового дела ВМЕСТЕ!

Промысловые системы сбора

АГЗУ – автоматизированная групповая замерная установка

ДНС – дожимная насосная станция

ГПК – газоперерабатывающий комплекс

УПСВ – установка предварительного сброса воды

ТВО – трубный водоотделитель

КДФТ – концевой делитель фаз трубный

КНС – кустовая насосная станция

ЦППН – цех подготовки и перекачки нефти

УПН – установка подготовки нефти

УПВ – установка подготовки воды

МТ – магистральный трубопровод

НПЗ – нефтеперерабатывающий завод

Требования к системам сбора:

1 осуществление герметизированной системы сбора

2 обеспечение автоматизации системы сбора

3 обладать низкой металлоемкостью

4 оборудование должно быть выполнено в блочном, мобильном исполнении

5 обеспечивать точность замеров дебитов скважин

6 обеспечивать доведение нефти до товарных качеств (содержание соли, воды и мех примесей)

Необходимая информация для составления и выбора системы сбора:

1 размеры и форма залежи

2 физико-химические свойства нефти газа и воды

3 учитывать дебит скважины

4 учитывать местность и климатические условия

ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ ПРИ СБОРЕ, ТРАНСПОРТИРОВАНИИ И ПОДГОТОВКЕ НЕФТИ

В условия интенсивной индустриализации и химизации народного хозяйства проблема окружающей среды приобретает острый характер

В настоящее время было бы напрасно связывать рост атмосферного загрязнения с каким-то особым видом индустриальной деятельности, с какой-то конкретной современной технологией. В действительности это — результат воздействия многочисленных факторов, характерных для современной цивилизации: роста производства энергии и металлургической промышленности, увеличения числа автомобилей в самолетов, сжигание тысяч тонн отходов, большого количества нефтяного газа и т. д.

Основная роль в осуществлении плановой системы мер по охране окружающей среды отводите! в настоящее время совершенствованию технологии производства, а также максимальному сокращению и утилизации отходов.

При добыче нефти вместе с ней извлекаются большие объемы пластовой высокоминерализованной воды, в нефтяном газе могут содержаться весьма вредные для здоровы людей и окружающей живой природы сероводород гЬ5 и углекислый газ СО2-Содержание Н2Sв воздухе свыше 3 мг/м опасно для жизни людей, а сброс пластовых сильноминерализованных вод в открытые водоемы и реки может привести, к полному уничтожению флоры и фауны и, как следствие истреблению ценных пород рыб. В настоящее время вместе с нефтью на поверхность поступает около 1 млрд. 200 млн. мг пластовой воды, которая должна тщательно очищаться от нефти и снова закачиваться в продуктивный пласт для поддержания в нем давления и увеличения коэффициента нефтеотдачи.

Нефтяные и природные газы, содержащие Н2Sи СО2, должны подаваться на специальные

очистные установки для получения элементарной серы и сжиженвойушекиаюпь Иногда

пластовая вода после отделения ее от нефти закачивается в поглощающие скважины, в этом

случае необходимо предусмотреть, чтобы она не контактировала с водами, добываемыми из

водоносных горизонтов для хозяйственных и промышленных

В настоящее время в связи с открытием и освоением месторождений нефти и газа, расположенных за Полярным кругом, в районах с многолетней мерзлотой, достигающей в некоторых случаях 600 м, исключительно острую проблему приобретает необходимость сохранения мерзлотного слоя. Поэтому во избежание разрушения мохового покрова и развития термокарстовых явлений, могущих повлечь за собой выход из строя добывающих скважин и всего промыслового оборудования, строительные работы обычно выполняют в зимнее время. Все промысловые трубопроводы на таких месторождениях покрывают теплоизоляционными материалами с хорошей гидроизоляцией и устанавливают на опорах или с подсыпкой грунта.

В процессе эксплуатации скважин для сохранения многолетней мерзлоты во избежание проседания колонн скважин и нарушения их герметичности пространство за колонной время от времени заполняется породой или цементным раствором.

Для сохранения многолетней мерзлоты научно-исследовательские институты работают над созданием специальных цементных растворов с плохой теплопроводностью, иногда рекомендуют осуществлять в межколонном пространстве замкнутую циркуляцию хладоагента или спускать насосно-компрессорные трубы (НКТ) с теплоизолированными муфтами, предотвращающими их контакте эксплуатационной колонной.

Таким образом, разработка нефтяных месторождений, расположенных в регионе многолетнемерзлотных пород, имеет пока много сложных и нерешенных проблем.

концевой делитель фаз

| Классы МПК: | B01D19/00 Дегазация жидкостей B01D17/00 Разделение жидкостей способами, не отнесенными к другим рубрикам, например путем термодиффузии |

| Автор(ы): | Ибрагимов Наиль Габдулбариевич (RU) , Тазиев Миргазиян Закиевич (RU) , Рахманов Айрат Рафкатович (RU) , Шарипов Ильшат Анасович (RU) , Ахметзянов Рашит Исмагилович (RU) , Ибатов Ленар Мусаевич (RU) , Юсупов Тагир Анварович (RU) |

| Патентообладатель(и): | Открытое акционерное общество “Татнефть” им. В.Д. Шашина (RU) |

| Приоритеты: |