Турбодетандер П.Л.Капицы

П. Л. Капица начал штурм “кислородно-криогенной” крепости именно с турбодетандера. Он был вторым, после Ж. Клода, творцом поршневого детандера (вспомним, что Капица еще в 1934 г. в Кембридже создал первый гелиевый поршневой детандер), но с турбодетандерами, также как вообще с турбомашинами, он никогда не имел дела. Именно это (в сочетании, разумеется, с выдающимися способностями и физика, и инженера) ему, по-видимому, и помогло.

За необычайно короткий срок – два года – он с блеском решил задачу, создав новую машину, настолько эффективную, что она обеспечила целую революцию в криогенной технике.

Чем же объясняется резкое повышение КПЛ турбодетандера (на 15-20%, которых не хватало), достигнутое Капицей? Очевидно, что тут дело было не в частных усовершенствованиях, а в принципиальном изменении.

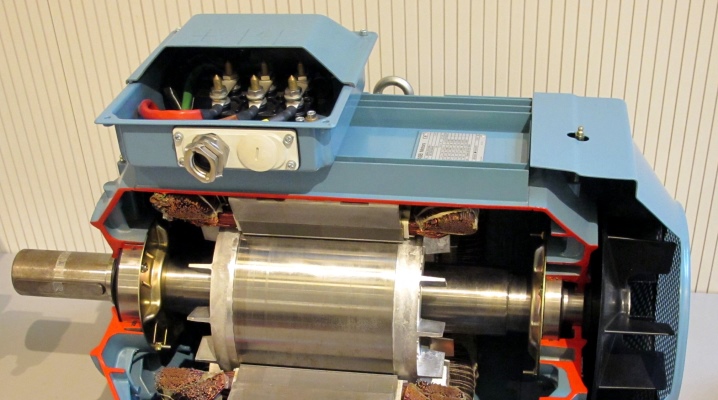

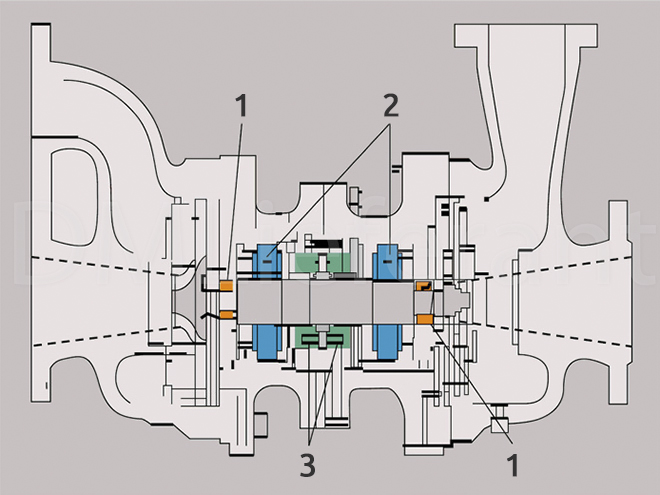

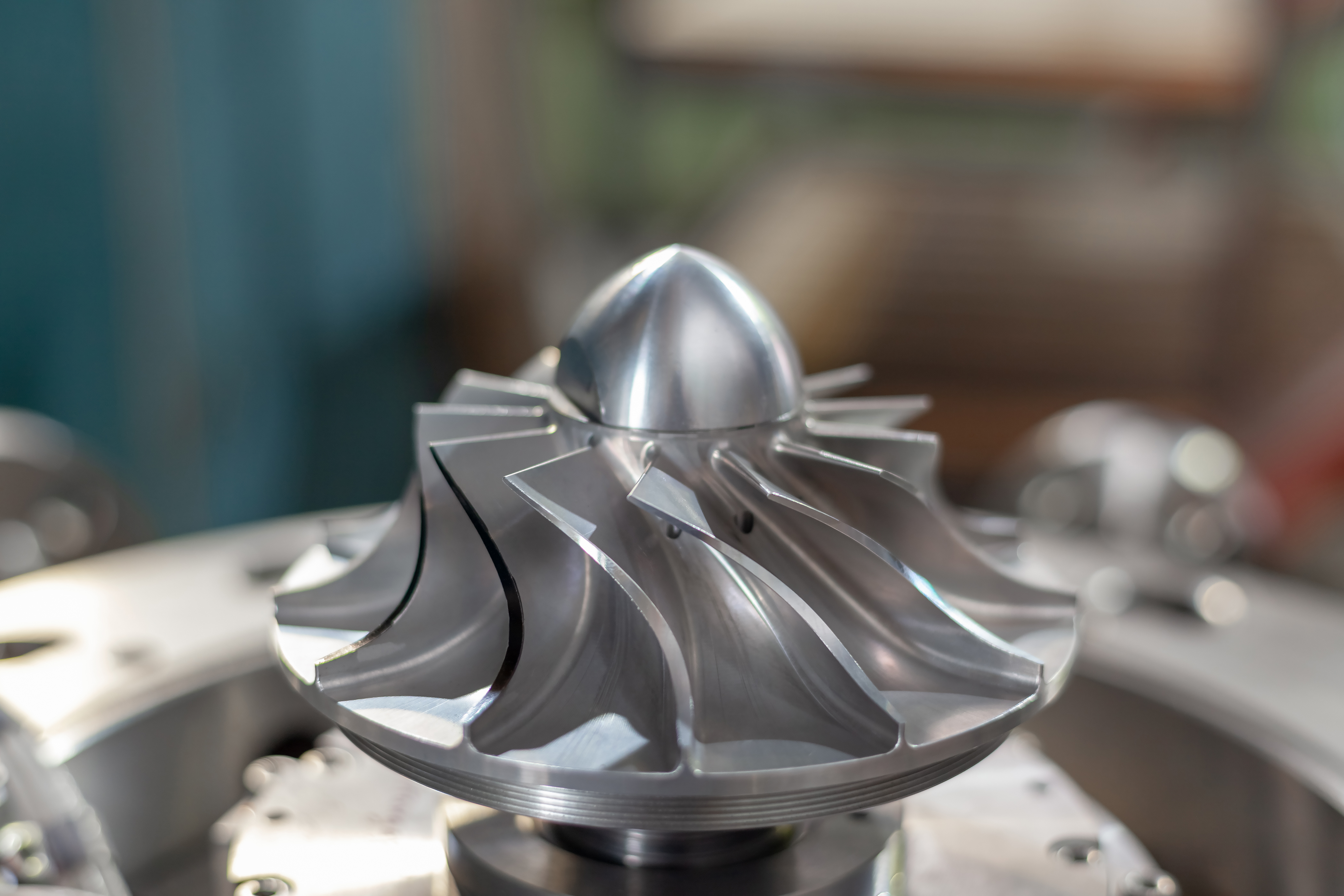

Чтобы разобраться, в чем здесь дело, посмотрим, как устроен турбодетандер внутри (рис. 8.1). Как и у всякой турбины, в. нем имеется расположенный по периферии неподвижный направляющий аппарат и помещенное внутри него вращающееся рабочее колесо. В направляющем аппарате по окружности расположены сопла, где, расширяясь, поток рабочего тела разгоняется и приобретает определенную скорость. Попадая на лопатки рабочего колеса, рабочее тело вращает его, производя работу и отдавая энергию. Скорость при этом снижается. Отработавшее рабочее тело выпускается через патрубок в центре рабочего колеса. Так устроены все турбины – паровые, газовые и водяные. По характеру движения текущего рабочего тела в направляющем аппарате и колесе турбины делятся на активные и реактивные. В турбодетандере активного типа направляющий аппарат имеет сужающиеся каналы, в которых газ разгоняется до большой скорости (близкой к скорости звука, т.е. несколько сот метров в секунду) и снижает начальное давление р1 до значения рm почти равного конечному р2. Струи газа, попадая на вогнутые короткие лопатки рабочего колеса, меняют направление, оказывая на них давление, и вращают его.

Рис. 8.1. Принцип работы турбодетандера: а – активного; б – активно-реактивного; 1 – направляющий аппарат; 2 – рабочее колесо

Таким образом, кинетическая энергия потока преобразуется в работу. При этом давление газа гадает незначительно, достигая конечного р2, а температура понижается.

По такому принципу работали все прежние турбодетандеры. П. Л. Капица решил перейти на другой принцип и создал реактивный (вернее, активно-реактивный) турбодетандер. В нем “распределение обязанностей” между направляющим аппаратом и рабочим колесом стало совсем другим, близким к тому, которое существует в водяных турбинах. Направляющий аппарат здесь снабжен менее длинными каналами, и в нем срабатывается лишь часть интервала давления от p1 до р2; значение pm находится примерно посередине. Газ разгоняется до значительно меньшей скорости, чем звуковая; она достигает лишь значения, необходимого для плавного, безударного входа в каналы рабочего колеса. Лопатки его сделаны длинными, и газ, проходя в каналах между ними, срабатывает оставшуюся часть рm – р2 интервала давлений, расширяясь в них. Работа совершается уже не только в результате изменения направления потока газа, но и под действием реакции струи, вытекающей из межлопаточных каналов (отсюда и термин “реактивный”).

Вследствие того что скорость воздуха в активно-реактивном турбодетандере значительно ниже, гидравлические потери в нем намного меньше, чем в активном; эта разница имеет особенно существенное значение, потому что холодный сжатый воздух по плотности ближе к жидкой воде, чем к водяному пару. Именно это обстоятельство толкнуло Капицу обратить внимание на водяную турбину как конструктивный прототип турбодетандера. В конечном счете Капица сформулировал свое “кредо” так: “. правильно выбранный тип турбодетандера будет как бы компромиссом между водяной и паровой турбиной”.

Работа над турбодетандером началась в 1936 г., а уже в 1938 г. в ИФП был создан небольшой опытный турбодетандер, у которого КПД составлял около 0,8! Затем, “не переводя дыхания”, на базе этого турбодетандера была собрана опытная установка низкого давления воздуха, на которой получался жидкий воздух. Характерно, что все оборудование этой установки (за исключением компрессора) делалось из подручных материалов и изделий в мастерских ИФП. При этом была проявлена в высшей мере эффективная “солдатская находчивость”. Так, например, механизм переключения регенераторов приводился в движение двумя электромагнитными транспортными тормозами завода “Динамо”. Таким образом, впервые удалось ожижить воздух, не сжимая его предварительно до высокого давления.

Наряду с процессами ожижения Линде и Клода, о которых мы уже говорили, появился новый, получивший в дальнейшем название “процесс Капицы”. Поскольку он в дальнейшем стал основой новых процессов получения газообразного кислорода, остановимся на нем несколько подробнее.

На рис. 8.2 показана схема воздухоожижительной установки Капицы (1939 г.). Нетрудно видеть, что отличия этой установки от установки Клода (см. рис. 5.13) связаны как с особенностями схемы, так и с оборудованием – одно обусловило другое. Низкое рабочее давление воздуха 0,6-0,7 МПа дало возможность использовать вместо основного теплообменника регенераторы и турбодетандер вместо поршневого детандера (поршневой компрессор был взят просто потому, что исследовалась модель с малой производительностью; в дальнейшем на более крупных установках устанавливался турбокомпрессор).

Рис. 8.2. Схема воздухоожижительной установки Капицы: 1 – турбокомпрессор для сжатия воздуха; 2 – регенераторы; 3 – турбодетандер; 4 – теплообменник-ожижитель; 5- дроссель; 6 – отделитель жидкого воздуха

В схеме Капицы воздух в детандер отводился из теплообменника на самом низком температурном уровне так, чтобы в конце расширения он начинал конденсироваться и имел ту же температуру, что и пар, возвращающийся из отделителя жидкости. В этом и состоит основное отличие от схемы Клода, где воздух на детандер отбирается в середине теплообменника и возвращается в обратный поток при более высокой температуре, далекой от конденсации.

Расчеты показывают, что чем более высоким выбрано давление сжатого исходного воздуха, тем выше нужно брать температуру воздуха на входе в детандер и тем меньшую долю его нужно расширять в нем. И напротив, чем ниже давление, тем большую долю воздуха нужно пустить в детандер и тем ниже будет оптимальная температура воздуха на входе в него. П. Л. Капица опустил детандер “вниз” до предела и тем самым смог понизить рабочее давление воздуха до 0,6-0,7 МПа, со всеми вытекающими из этого положительными последствиями. Раньше это было невозможно сделать, так как существующие детандеры не могли эффективно работать при столь низких температурах. Теперь же КПД турбодетандера, несмотря на его малые размеры, не только достиг заветного рубежа 0,8, но и перешел его, причем в наиболее сложных условиях – с окончанием процесса на границе ожижения. Успешный пуск и опытная эксплуатация экспериментальной установки показали, что путь к использованию низкого давления не только в технике ожижения воздуха, но и для его разделения открыт. Это, разумеется, не снимало необходимости решить целый ряд задач как по организации достаточной очистки воздуха и его ректификации, так и других, но в основе проблема была разрешена.

Публикация результатов этих работ в начале 1939 г. произвела подлинную сенсацию и поначалу вызвала некоторое замешательство среди специалистов-криогенщиков. Однако никакой явно выраженной реакции не последовало – как у нас, так и за границей еще изучали и “переваривали” сенсационную новость.

Несмотря на все трудности, работы по ожижению воздуха при использовании низкого давления, а потом и по его разделению для получения кислорода продолжались. Их расширение потребовало подключения промышленных предприятий для изготовления оборудования. П. Л. Капица описал [10] много живописных деталей борьбы с руководителями различных уровней, всеми силами отбивавшихся (Капица писал более живописно – “отбрыкивавшихся”) от дел, которые отвлекали их от выполнения планов. Тем не менее, благодаря отчаянным усилиям, когда приходилось заниматься не только основным делом, но и снабжением, строительством, кадрами и др., дело продвигалось. Работы шли одновременно в двух направлениях – по получению как жидкого, так и газообразного кислорода.

В июле 1940 г. удалось “пробить” решение Экономсовета при СНК СССР, в котором ИФП официально поручалось техническое руководство проектированием и испытанием турбокислородных (ТК) установок на заводе-изготовителе. К началу 1941 г. в результате испытаний ряда экспериментальных установок был накоплен значительный опыт, позволявший приступить к проектированию и изготовлению первых промышленных образцов.

Детандеры и турбодетандеры

Применение специальных расширительных машин – детандеров, где происходит адиабатное расширение газа с отдачей внешней работы на вал машины, позволяет получить значительно большее охлаждение, чем при дросселировании газов, при этом, используется и дополнительная работа возвратной части энергии обрабатываемого потока газа.

Применение специальных расширительных машин – детандеров, где происходит адиабатное расширение газа с отдачей внешней работы на вал машины, позволяет получить значительно большее охлаждение, чем при дросселировании газов, при этом, используется и дополнительная работа возвратной части энергии обрабатываемого потока газа.

Работа расширительной машины – детандера оценивается величиной температуры газа на выходе потока и развиваемой мощностью на его валу.

В качестве расширительных машин с успехом применяются:

- Поршневые детандеры для установок высокого давления с небольшой холодопроизводительностью.

- Турбодетандеры радиального центростремительного типа для установок со значительной холодопроизводительностью и большим расходом газа среднего и высокого давления.

- Винтовые детандеры для установок, работающих на неочищенных газах с высоким содержанием частиц жидкой фазы.

Поршневые детандеры

Расширительные поршневые машины используются на рабочих интервалах давлений от 35 до 210 кг/см 2 на входе и до 7-2 кг/см 2 на выходе. Одноцилиндровые детандеры обычно имеют производительность до 30 м 3 /мин, с к.п.д. более 80% при числе оборотов коленчатого вала до 500 об/мин. В качестве холодильного агента предпочтительно применять продукты, отходы или полуфабрикаты данного производства, в частности пропан-бутановые смеси.

Для температур кипения в пределах минус 10°С — минус 40°С рекомендуется применять газовые смеси типа пропан-пропилен. Адиабатическое расширение многокомпонентной углеводородной смеси сопровождается внутренним теплообменом между компонентами, в результате чего температура и теплосодержание определяются как средние величины отдельных компонентов, а внешняя работа определяется как сумма работ отдельных ее компонентов по диаграммам состояния.

Работа расширения смеси сопровождается выпадением жидкой фазы и характеризуется выделением дополнительного тепла конденсации и растворения газов в жидкости. Выделение жидкости интенсивно происходит при изобарическом охлаждении смеси в теплообменниках – конденсаторах.

Турбодетандеры

За рубежом имеется опыт работы газобензиновых заводов (ГБЗ) с турбодетандерными установками в качестве источников холода.

За рубежом имеется опыт работы газобензиновых заводов (ГБЗ) с турбодетандерными установками в качестве источников холода.

Особенностью работы таких установок является выпадение жидкой фазы в процессе расширения газа. Сжижение газа в турбодетандере значительно повышает эффективность установок для сжижения таких газов, как метан и др.

Современные рабочие циклы сжижения газов, как известно, основаны на использовании более высоких давлений, чем в обычных схемах. Это существенно улучшает технологичность схем, и расширительные машины выполняют здесь не только функции по производству холода и использованию возвратной части энергии, но и функции осушительной установки. При этом поток газа охлаждается менее чем на 20-25%, но зато газ после детандера содержит более чем наполовину жидкую фазу.

Мощность детандерных агрегатов зависит от фактически используемого перепада давления, скорости потока газа и расхода газа. Эти величины определяют габариты и рабочие характеристики расширительно-осушительных установок.

Заводы по сжижению углеводородных газов (метан-этановой фракции) применяют преимущественно высокопроизводительные, малогабаритные одноступенчатые реактивные турбодетандеры с турбокомпрессором на одном валу. При числе оборотов в минуту 60000 и более, они имеют высокий к.п.д., используя высокие скорости газовых потоков.

Однако в заводской практике имеет место и применение осевых турбодетандеров активного типа в одно- и многоступенчатом исполнении. Обычно турбодетандеры комплектуются вместе с турбинным компрессором без редуктора. Турбокомпрессор использует часть энергии, сжимая газ до заданной степени, и поглощает развиваемую детандером мощность с минимальными потерями. Иногда развиваемая детандером мощность поглощается электрогенератором, а иногда для упрощения систем используют обычные тормозные устройства.

Однако в заводской практике имеет место и применение осевых турбодетандеров активного типа в одно- и многоступенчатом исполнении. Обычно турбодетандеры комплектуются вместе с турбинным компрессором без редуктора. Турбокомпрессор использует часть энергии, сжимая газ до заданной степени, и поглощает развиваемую детандером мощность с минимальными потерями. Иногда развиваемая детандером мощность поглощается электрогенератором, а иногда для упрощения систем используют обычные тормозные устройства.

Объемная скорость перерабатываемого газа регулируется в турбодетандере реактивного типа соплами переменного сечения, что наиболее эффективно обеспечивает гибкость режима работы при сохранении достаточно высокого к.п.д.

Следует иметь в виду, что турбодетандеры реактивного типа с радиальным расположением лопаток, направляющие поток газа от периферии к центру колеса, совершенно непригодны для проведения процессов расширения газа с образованием жидкой фазы. Колесо турбодетандерв в этом случае отбрасывает капли жидкости на стенки статора и заставляет выделившуюся жидкость рециркулировать, снижая производительность агрегата и вызывая явления эрозии на ободе колеса и на поверхности сопел.

Практикой установлено, что процессы расширения газа с такой рециркуляцией требуют установки на входе в турбодетандер достаточно тонкого фильтра или просто сепаратора для отделения механических примесей в виде твердых пылеватых металлических и льдистых частиц. Это увеличивает срок безаварийной службы турбогенератора.

В осевых турбодетандерах частицы твердых примесей и капельная жидкость проходят через проточную часть машины и лопатки колеса без рециркуляции, но при этом процесс расширения насыщенного газа протекает со значительным понижением к.п.д. машины.

Турбодетандеры небольших габаритов изготавливаются на значительную пропускную способность по газу.

Основные требования к турбодетандерам

- Надежность и высокая прочность радиальных и упорных подшипников, способных выдерживать значительные перегрузки и вибрации вала из-за осаждения на роторе льда (2-3 г льда при n = 25000 об/мин дает радиальную нагрузку до 1,0 т).

- Надежная работа системы смазки и выбор масел, пригодных для работы при низких температурах.

- Специальные методы монтажа обвязки трубопроводов турбодетандера, предупреждающие деформации трубопроводов и установки в целом (компенсация температурных напряжений).

- Надежность системы очистки газа от попадания во внутрь детандера и компрессора твердых частиц в виде окалин и порошка сернистого железа от металла сварочных швов трубопроводов и т. д.

- Надежная система очистки газа от H2O и С02 с удалением тяжелых углеводородов в цикле расширения газа.

При монтаже аппаратов и трубопроводов, в связи с возникновением значительных усилий в результате изменения размеров деталей из-за разницы температур необходимо учитывать следующее:

- Монтаж горизонтальных аппаратов производят с закреплением только одной стороны, оставляя другую для свободного движения на скользящей опоре;

- Теплообменные аппараты должны иметь плавающие фланцы трубной системы;

- Трубопроводы снабжаются П-образными или лирообразными компенсаторами;

- Тепловая изоляция трубопроводов и оборудования выполняется со скользящими стенками и оставлением свободных зазоров для их перемещения без нарушения теплоизоляционных покрытий.

Источник: «Производство и использование сжиженных газов за рубежом (Обзор зарубежной литературы)» (Москва, ВНИИОЭНГ, 1974)

GE Rotoflow турбодетандеры

Компания Rotoflow была основана в 1958-ом году и с самого начала своей деятельности является пионером в области турбодетандеров для утилизации энергии сжатых газов в нефтегазовой и других отраслях промышленности.

Компания поставила тысячи единиц этого вида оборудования во все регионы мира.

В 1990-ом году Rotoflow была приобретена компанией Atlas Copco, а в 2000-ом – корпорацией GE.

Турбодетандеры Rotoflow завоевали множество наград за технологические инновации и превосходную конструкцию. Превосходная технология, однако, ничего не стоит, если она не обеспечивает превосходную производительность. И это то, благодаря чему данные установки стали лидерами рынка – они работают с максимальной эффективностью независимо от условий процесса.

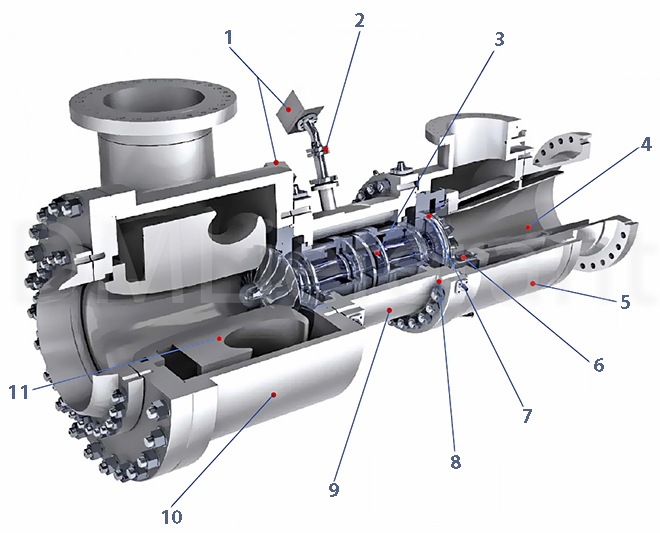

Принцип действия

Турбодетандер расширяет поступающий технологический газ в два этапа: сначала через входной направляющий аппарат, а затем через рабочее колесо. Когда ускоренная технологическая среда перемещается от входного направляющего аппарата к колесу, кинетическая энергия преобразуется в полезную механическую энергию. Механическая энергия используется для привода другого оборудования: компрессора – в случае детандера-компрессора или генератора – в случае детандера-генератора. Совершивший работу газ охлаждается и попадает в выходной диффузор.

Детандеры-компрессоры

Детандеры-компрессоры Rotoflow используются во всех областях нефтегазовой отрасли для криогенного охлаждения, при этом повышается энергоэффективность объекта и снижаются выбросы CO2.

Типичные области применения

- Плавучие заводы по сжижению природного газа. Детандеры-компрессоры предлагают более легкий вес, более компактные размеры и более эффективные холодильные циклы для сжижения природного газа.

- Сжиженный нефтяной газ (СНГ) и жидкие фракции природного газа (природный газоконденсат): детандер-компрессор обеспечивает энергосберегающее криогенное охлаждение для полного удаления конденсатов из потока углеводородного газа.

- Этилен: повышение общей эффективности установки за счет охлаждения остаточного газа и последующей рекомпрессии топливного газа.

- Контроль точки росы: при удалении влаги, охлаждаются газовые потоки для получения сухого газа или для контроля теплотворной способности топливных газов.

Конструктивные особенности детандеров-компрессоров GE Rotoflow

- Распределительные коробки

Две коробки для подключения сигнального кабеля для контроля положения, скорости и температуры подшипника. Две коробки для подключения силового кабеля. Все распределительные коробки и проходные уплотнения испытываются под давлением на соответствие самим высоким стандартам. - Уплотненные проходные соединения

Обеспечивается герметичное уплотнение между силовой и сигнальной распределительной коробкой и находящимся под давлением корпусом подшипника. - Активные магнитные подшипники

Стальной кованый корпус подшипника обеспечивает максимальную жесткость, позволяющую выдерживать высокие нагрузки на трубопроводную обвязку. - Диффузор

Здесь завершается расширение технологического газа. Диффузор дополнительно замедляет поток, чтобы увеличить падение давления. Изготавливается, как правило, из углеродистой или нержавеющей стали. - Корпус

Изготовлен из пластин и поковок. Обязательно проходит неразрушающие испытания. Геометрия оптимизирована для минимизации искажений потока. Специальные решения для «нулевой утечки» доступны для сернистых и токсичных газов. Изготавливается из углеродистой или нержавеющей стали. - Сопловой узел (входной направляющий аппарат)

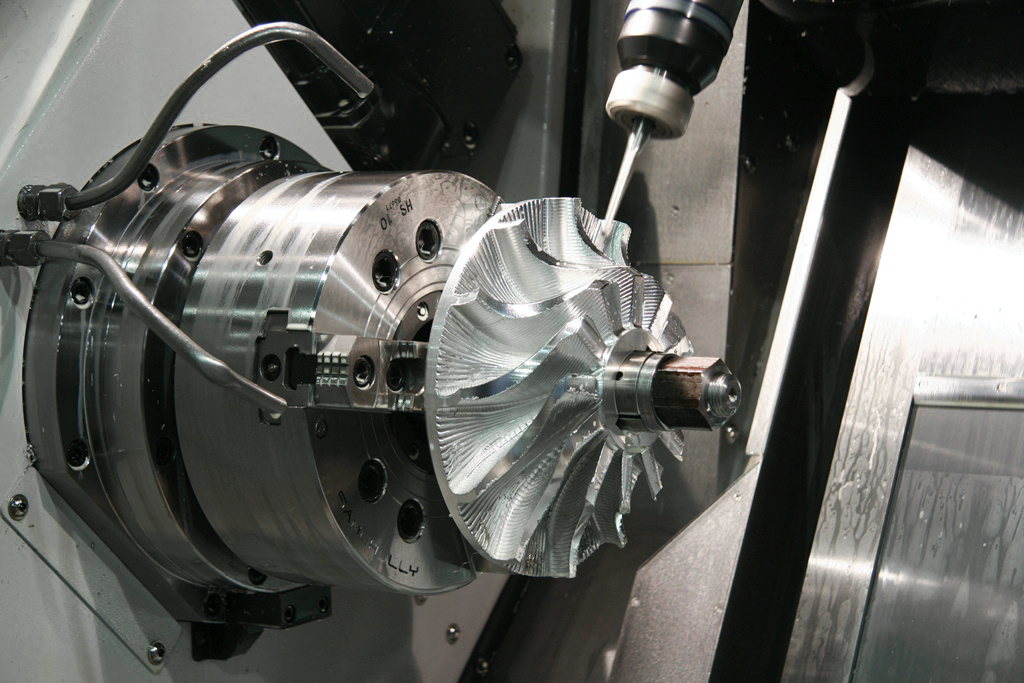

Аэродинамические параметры оптимизированы в соответствии с условиями применения для достижения наилучших характеристик потока. Конструкция разработана таким образом, чтобы свести к минимуму негативное влияние каплей жидкости и твердых частиц. - Рабочее колесо

Открытая или закрытая конструкция. Разрабатывается с использованием вычислительной гидрогазодинамики для максимальной эффективности. Изготавливается фрезерованием из алюминия, титанового сплава или нержавеющей стали. Имеет малый вес для стабильной динамики ротора. - Теплозащитная стенка

Отделяет криогенную среду от теплого корпуса подшипника. Обычно изготавливается из Микарты со специальной вставкой для размещения газового лабиринтного уплотнения. - Корпус подшипника

Доступны в двух вариантах конструкции: для смазываемого или активного магнитного подшипника. Как правило, изготавливается из углеродистой или нержавеющей стали, и предназначен для максимальной жесткости и прочности. - Корпус компрессора

Материал: углеродистая или нержавеющая сталь - Выходная спираль компрессора

Увеличивает давление на выходе рабочего колеса, чтобы обеспечить более высокие коэффициенты сжатия. Все спирали литые, легко демонтируются.

Применение активных магнитных подшипников

GE Rotoflow выпускает турбодетандеры как со смазываемыми, так и с активными магнитными подшипниками.

- Магнитные упорные подшипники

- Магнитные радиальные подшипники

- Вспомогательный подшипник

Активные магнитные подшипники являются альтернативой традиционным смазываемым подшипниковым системам и обладают рядом особенностей и преимуществ:

- Магнитные подшипники не требуют смазки, что устраняет риск загрязнений.

- Отсутствует необходимость в каких-либо компонентах масляной системы, таких как насосы, фильтры.

- В детандере-компрессоре с магнитными подшипниками узел ротора поддерживается активными магнитными радиальными подшипниками, как показано на рисунке выше.

- Осевое усилие агрегатов с активными магнитными подшипниками улучшается с помощью автоматической системы управления тягой, которая управляет положением ротора, регулируя поступающий на электромагниты ток в зависимости от сигналов датчиков положения вала. Датчики группируют для обеспечения автоматического устранения гармоник сигнала вращения, эллиптических или треугольных деформаций на поверхности ротора.

Детандеры-генераторы

Детандеры-генераторы GE Rotoflow отвечают потребностям отрасли в увеличении мощности, снижении затрат и максимальной надежности в широком спектре применений.

Типичные области применения

- Добыча нефти и газа (заводы по переработке газоконденсатной жидкости, восстановлению сжиженного нефтяного газа; обработка остаточного газа; газожидкостная конверсия; интегрированный комбинированный цикл газификации).

- Сжижение и очистка газов на очистных сооружениях.

- Нефтехимия (очистка водорода, азота и аммиака; производство этилена).

- Понижение давления в трубопроводе.

- Генерация геотермальной энергии (например, органический цикл Ренкина, Калина, прямая генерация пара).

- Утилизация отработанного тепла и комбинированное производство тепла и энергии.

Конструктивные особенности детандеров-генераторов GE Rotoflow

- Высокоэффективная аэродинамика, адаптированная к требованиям заказчика.

- Запатентованный многоканальный входной направляющий аппарат для точного управления и плавной регулировки.

- Сухие газодинамические уплотнения могут применяться в одиночных, двойных или тандемных конфигурациях, чтобы минимизировать утечку буферного газа.

- Рабочие колеса монтируются непосредственно на высокоскоростных шестернях, а генератор соединен с низкоскоростным механизмом.

- Гидравлические, пневматические или электрические приводы управляют входным направляющим аппаратом с высокой точностью, в диапазоне от 0 до 130% расхода.

- Если контролируемое давление двух противоположных упорных подшипников не сбалансировано, контроллер автоматически регулирует давление за колесом для того, чтобы ротор всегда был центрирован.

- Высокие коэффициенты давления или высокие скорости потока требуют многоступенчатой компоновки. Турбодетандеры GE Rotoflow могут включать до четырех ступеней на общем встроенном редукторе.

Если вы хотите заказать продукцию GE Rotoflow или запчасти (комплектующие) – воспользуйтесь формой обратной связи:

Турбодетандерные агрегаты

О турбодетандерах

Турбодетандер – расширительная машина лопаточного типа, в которой происходит расширение потока газа с совершением внешней механической работы. Расширение газа с отводом энергии приводит к понижению давления и температуры газа, а также выработке «холода».

Турбодетандеры – основные машины по производству «холода» в циклах современных низкотемпературных установок. Турбодетандер представляет собой низкотемпературную турбину, для которой главная задача – понижать давление газа с целью снижения температуры газа и отвода от него энергии вовне за счет совершения газом механической работы.

Рабочие параметры турбодетандеров ОАО «НПО «ГЕЛИЙМАШ»

| Мощности, кВт | от 0,05 до 5000 |

| Расход газа, млрд. нм 3 /год | от 0,002 до 5,0 |

| Температуры на выходе, К | от 273 до 4,5 |

| Степень расширения в одной ступени | от 1,2 до 30 |

| Адиабатный КПД | до 87% |

| Диаметры рабочих колес, мм | от 20 до 500 |

| Скорости вращения роторов, об/мин | от 10 000 до 300 000 |

| Рабочие среды турбодетандеров: | воздух, азот, кислород, гелий, водород, природный газ, попутный газ и др. |

Турбодетандерные агрегаты (ТДА).

История развития в НПО «ГЕЛИЙМАШ»

Школа развития турбодетандеростроения в НПО «ГЕЛИЙМАШ» имеет большую историю, начавшуюся еще во времена ВНИИКИМАШ. Первыми машинами для расширения газа в лопаточной турбине стали турбодетандеры, созданные под руководством нобелевского лауреата, академика П.Л. Капицы.

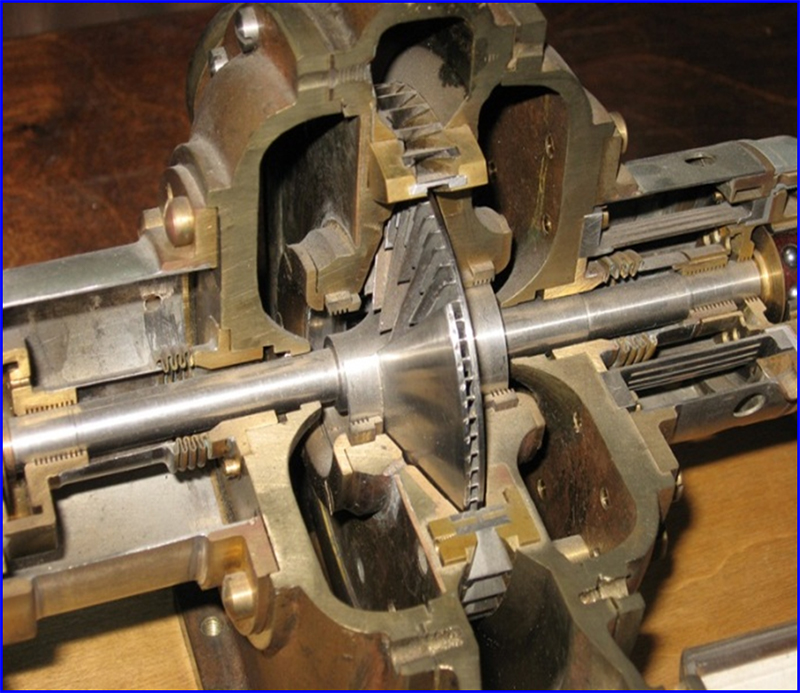

Первый турбодетандер, разработанный и изготовленный под руководством нобелевского лауреата в области физики, академика Петра Капицы.

Достижения наших специалистов были неоднократно отмечены специалистами ведущих мировых фирм и получили признание. В 1996 году в Брюсселе на Международной выставке Турбодетандеры ОАО «НПО «ГЕЛИЙМАШ» отмечены золотой медалью.

1996 г., Брюссель, Международная выставка. Турбодетандеры Объединения отмечены Золотой медалью.

В процессе развития инженерами и конструкторами ГЕЛИЙМАШ были созданы следующие типы турбодетандеров:

- Воздушные турбодетандерные агрегаты низкого давления (НД) большой производительности для воздухоразделительных установок (ВРУ) на гидродинамических разъемных подшипниках и с тормозным электрогенератором;

- Турбодетандерные агрегаты среднего давления (СД) и высокого давления (ВД) большой производительности для воздухоразделительных установок (ВРУ)на гидродинамических подшипниках;

- Турбодетандерные агрегаты малой производительности на газо- и гидродинамических подшипниках;

- Турбодетандерные агрегаты для расширения гелия на комбинированных подшипниках;

- Турбодетандерные агрегаты для расширения водорода;

- Турбодетандерные агрегаты для расширения природного и попутного газа на гидродинамических подшипниках;

- Турбодетандерные агрегаты для расширения природного газа большой производительности на магнитных подшипниках.

Детандерные установки

Детандерные установки

| Fluid-Liner |

| Безударные клапаны |

| Детандерные установки |

| Переработка паров ЛВЖ |

| Огнепреградители и резервуарная арматура |

| Оборудование для заглушения трубопроводов |

| Кран приёма-запуска снарядов |

| Зашита от коррозии DENSO® |

| Электроизолирующие вставки, фланцы и линейные компенсаторы. |

Выработка электроэнергии

Детандер-генераторные установки (ЭТДА)

Использование энергии перепада давления.

Предназначение

| Функции установок ЭТДА: | Основные заказчики ЭТДА: | |||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||

|  |

Промышленный прототип ЭТДА, установка УТДУ-2500, находится в эксплуатации с 1991 г. (24 года) с общей наработкой свыше 80 000 моточасов без необходимости в капитальном ремонте.

Стандартный гарантийный срок на установки ЭТДА составляет 24 мес. с даты ввода в эксплуатацию (36 мес. с даты поставки).

ТИПОРАЗМЕРНЫЙ РЯД

| Модель | ЭТДА-1500 | ЭТДА-2500 | ЭТДА-4000 | ЭТДА-6000 | ЭТДА-8000 | ЭТДА-12000 |

|---|---|---|---|---|---|---|

| Расход газа, норм. м 3 /ч (*) | 70 000 | 100 000 | 140 000 | 180 000 | 230 000 | 320 000 |

| Снижение газа | ||||||

| 1 500 | 2 500 | 4 000 | 6 000 | 8 000 | 12 000 | |

| Частота вращения вала | 3 000 или 3 600 об/мин. (частота эл. тока 50 или 60 Гц) | |||||

| Напряжение | Стандартно 6.3 или 10.5 кВ | |||||

| Габариты агрегата | макс. 13 х 2.8 х 3.2 м (вагонный тренспортный габарит) | |||||

| Вес агрегата | 25-60т | |||||

* – дрпустимый диапазон расхода газа

50% от номинального значения.

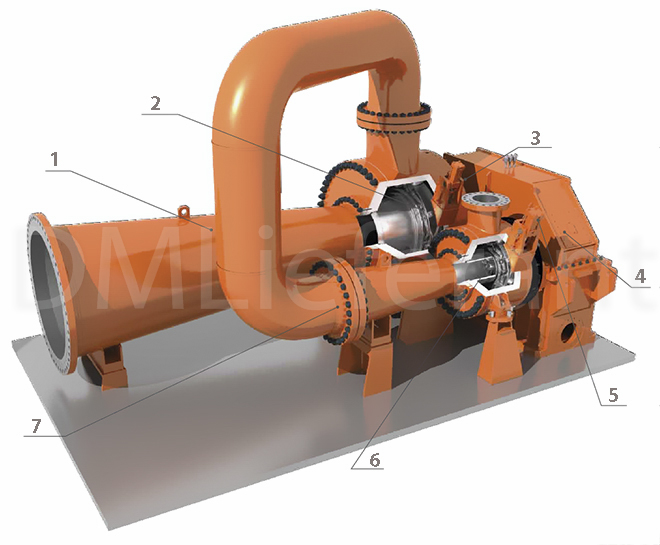

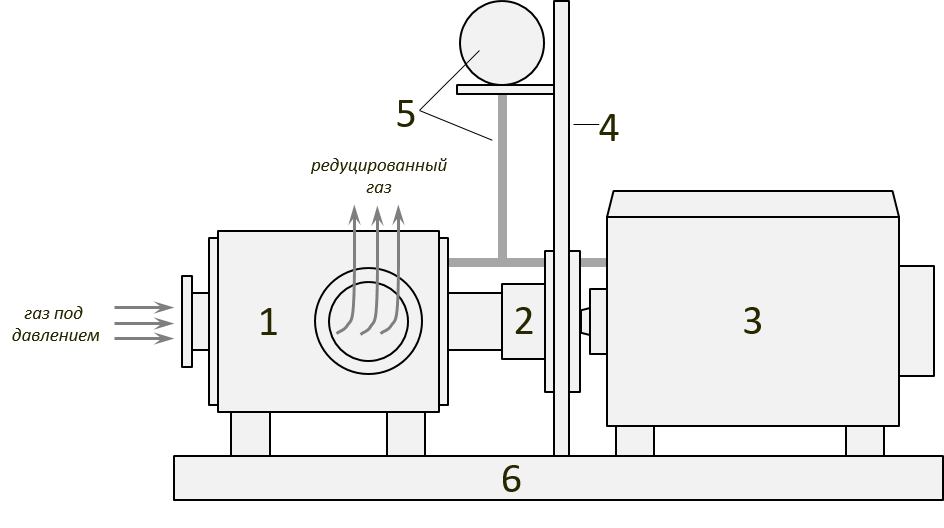

Принцип работы и конструкция

Детандер (1) представляет собой турбинный агрегат, в камере которого газ вращает рабочее колесо, при этом расширяясь и теряя давление. В детандерах ЭТДА применяются многоступенчатые рабочие колёса осевого типа, позволяющие осуществить значительное снижение давления (в 2-3 раза и более) на одном агрегате.

Вращение рабочего колеса через вал и муфту (2) передается на генератор (3), вырабатывающий электроэнергию для передачи потребителю.

Детандер и генератор разделены газонепроницаемой перегородкой (4), обеспечивающей взрывозащиту электрооборудования.

Смазочное масло для подшипников и торцевых лабиринтных уплотнений подается из маслобака по общей масляной обвязке (5).

Вся установка ЭТДА смонтирована на единой раме (6) и представляет собой блочное оборудование высокой заводской готовности.

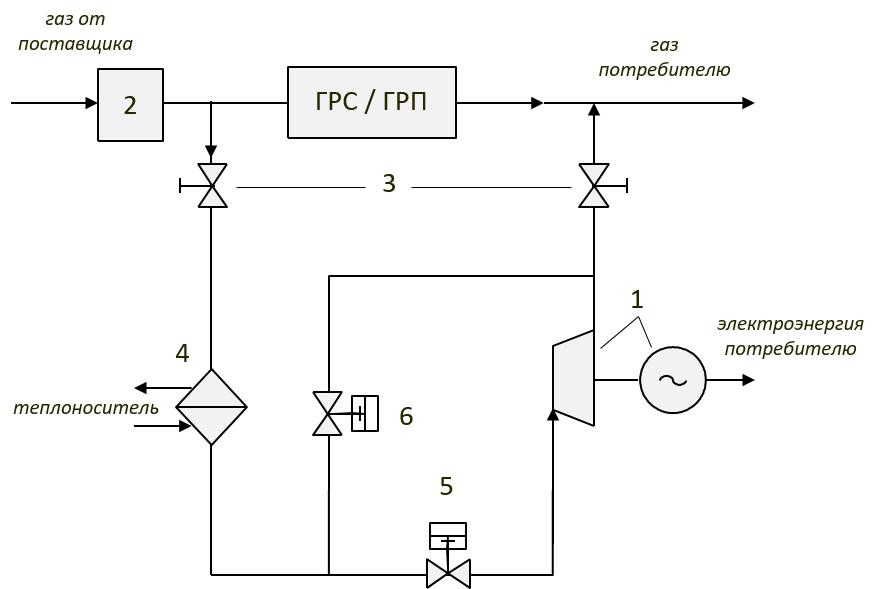

СХЕМА ОБВЯЗКИ

Детандер-генераторные установки ЭТДА (1) размещаются параллельно существующим ГРС (ГРП) и перенимают весь или часть потока редуцируемого газа.

Для предварительной очистки газа используется блок газоподготовки (2), уже имеющийся на ГРС (ГРП). Отсекающие задвижки (3) обеспечивают возможность отключения ЭТДА и возврата потока газа на ГРС (ГРП).

Теплообменник (4) осуществляет подогрев газа перед подачей в детандер (при необходимости).

Может использоваться любой недорогой теплоноситель (дымовые газы котельной, горячая вода, пар и др.)

Регулирующие клапаны (5) и (6) задействуются для выравнивания нагрузки на ЭТДА, в случае значительных вариаций потока газа.

Вырабатываемая ЭТДА электроэнергия через распределительный шкаф (на схеме не показан) отправляется потребителям.

КОМПЛЕКТНОСТЬ и АВТОМАТИЗАЦИЯ

Установки ЭТДА поставляются в 100%-й заводской готовности.

Оборудование может быть смонтировано на единой платформе (раме) либо установлено раздельно, в соответствии с проектным решением.

|

СЕРТИФИКАЦИЯ

Страна эксплуатации

ТС/ЕвразЭС

Европейский Союз

Другие страны

Страна изготовления (сборки)

Германия или др.

по выбору заказчика

система управления качеством

ТР ТС 010/2011

«О безопасности машин и оборудования»

Директива 2006/42/EC

«Machinery Directive»

по выбору заказчика

сосуды под давлением

ТР ТС 032/2013 «О безопасности оборудования, работающего под избыточным давлением»

Директива 97/23/EC

«PED»

ТР ТС 020/2011

«Электромагнитная совместимость технических средств»

Директива 89/336/EEC

«EMC»

взрывозащита (где требуется)

«О безопасности оборудования для работы во взрывоопасных средах»

Директива 94/9/ЕС

«ATEX»

СТОИМОСТЬ и ОКУПАЕМОСТЬ

Инвестиционная и эксплуатационная

стоимость установок ЭТДА существенно меньше,

чем у других традиционных источников электроэнергии:

Срок окупаемости ЭТДА зависит, кроме разовых инвестиционных затрат, от двух основных величин:

- доход: стоимость электроэнергии (собственное потребление или продажа электросетям)

- расход: затраты на подогрев газа (стоимость теплоносителя)

Срок изготовления и строительства установки ЭТДА составляет 1…2 года (от подписания контракта до пуска в эксплуатацию)

Типичный срок окупаемости ЭТДА, при наличии недорого теплоносителя, составляет 2-3 года после пуска в эксплуатацию

Турбодетандеры и поршневые детандеры: особенности работы, области применения, изображения процессов, характеристики турбодетандеров.

Классификация нагнетателей.

Нагнетатели можно классифицировать по различным признакам: по конструкции, способу действия, развиваемому давлению, роду перемещаемой среды. В пределах каждой классификационной группы нагнетатели могут подразделяться по вторичным признакам.

Согласно ГОСТ 17398-72 «Насосы. Термины и определения» насосы подразделяются на две основные группы:

1. насосы динамические;

2. насосы объёмные.

Такое разделение принято для всего класса нагнетателей, независимо от рода перемещаемой среды.

ОПР: Динамическим нагнетателем называется машина, повышающая энергию жидкости или газа путём использования работы массовых сил потока в полости, постоянно соединенной с входом и выходом нагнетателя.

Например, в центробежном нагнетателе рабочее тело повышает энергию вследствие воздействия центробежных сил при движении через межлопастные каналы рабочего колеса.

ОПР: Объёмным нагнетателем называется машина, в которой повышение энергии рабочего тела достигается силовым воздействием твёрдых рабочих тел, например, поршней в поршневых машинах, в рабочем пространстве цилиндра, периодически соединяемом при помощи клапанов со входом и выходом нагнетателя.

Приведём классификацию нагнетателей по способу действия и конструктивным признакам рис. 1.

Рис.1 Классификация нагнетателей.

Принципы работы:

Лопастные машины представлены тремя основными группами – центробежными, осевыми и вихревыми. Большое распространение их объясняется достаточно высоким КПД, компактностью и удобством комбинирования их с приводными электродвигателями.

Схема динамического центробежного нагнетателя (насоса) представлена на рис. 1. Рабочее колесо, снабженное изогнутыми лопатками 1, вращается двигателем, расположенным в корпусе 2. Рабочее тело (жидкость, газ), входящее в центральную полость колеса через патрубок 3, заполняет весь корпус и криволинейные каналы колеса между лопатками 1. При вращении рабочего колеса под действием центробежных сил масса рабочего тела, находящегося в этих каналах, повышает энергию потока и выбрасывается потоком в спиральный канал, охватывающий рабочее колесо. Далее поток поступает в напорный патрубок 4 и трубопровод 5. Процесс всасывания и подачи в таких нагнетателях происходит непрерывно и равномерно (при постоянной скорости вращения рабочего колеса).

Для подачи жидкостей и газов находят применение динамические лопастные нагнетатели осевого типа рис. 2. Лопасти 1 осевого нагнетателя закреплены на втулке 2 под некоторым углом к плоскости, нормальной к оси. При вращении лопасти взаимодействуют с потоком жидкости, сообщая ей энергию и перемещая её вдоль оси насоса.

Схема вихревого нагнетателя представлена на рис. 3. В корпусе 1 концентрично располагается колесо с плоскими радиальными лопатками 2. Рабочее тело поступает через всасывающий патрубок в кольцевой канал 3, увлекается лопатками 2, совершая сложное вихревое движение и повышая энергию, выходит через напорный патрубок 4 в трубопровод.

Работа объёмных насосов основана на всасывании и вытеснении жидкости твёрдыми телами (поршнями, пластинами, зубцами), движущимися в рабочих полостях. Схема поршневого насоса приведена на рис. 4. Цилиндр 1 сопряжен с клапанной коробкой 2, в гнёздах которой расположены всасывающий и нагнетательный клапаны 3 и 4. Поршень 5, движущийся в цилиндре возвратно-поступательно, производит попеременно всасывание из трубы 6 и нагнетание в трубу 7. Поршневые насосы обладают неравномерностью подачи, обусловленной периодичностью движения поршней. Это привело к появлению насосов вытеснения вращательного типа, называемых роторными.

Схема роторного пластинчатого насоса приведена на рис. 5 раздаточного материала. При вращении цилиндра 1 пластинки 3 производят всасывание через приёмный патрубок 4 и нагнетание через напорный патрубок 5. Насос является реверсивным: при изменении направления вращения его вала изменяется направление движения жидкости в трубопроводах, присоединенных к насосу.

Схема роторного зубчатого шестеренного насоса представления на рис. 6.Сцепляющиеся зубчатые колеса помещены с малыми зазорами в корпусе 3. Одно из колес ведущее, другое – ведомое. При вращении колес в направлении, указанном стрелками, жидкость поступает в полости всасывания 4 во впадины между зубьями и перемещается в напорную полость 5; здесь при сцеплении происходит выдавливание жидкости из впадин.

Для подачи газов, чистой воды и растворов могут применяться все описанные типы насосов. Для жидкостей с большой вязкостью используют объёмные и лопастные насосы. Смеси золы или грунта с водой по соображениям износа трущихся частей машины подаются обычно струйными и лопастными насосами.

Основными параметрами каждого насоса являются его подача и давление. Насосы принято разделять на группы по величинам этих параметров. Каждому типу насосов соответствуют определенные области подач и давлений. Например, насосы поршневые и роторные применяются при высоком давлении и относительно низкой подаче. Осевые насосы приспособлены для подачи больших количеств жидкостей при низких давлениях. Используя величины подач и напоров выполненных конструкций насосов и нанося их в координатной системе Q – H, можно получить график областей применения различных типов насосов. Такой график для водяных насосов представлен в логарифмической координатной сетке на рис. 6 раздаточного материала.

Турбодетандеры и поршневые детандеры: особенности работы, области применения, изображения процессов, характеристики турбодетандеров.

Детандер — устройство, преобразующее потенциальную энергию газа в механическую энергию. При этом газ, совершая работу, охлаждается.

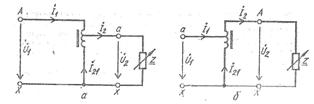

Наиболее распространены поршневые детандеры (рис. 1) и турбодетандеры (рис. 2).

Поршневые детандеры — машины объёмного периодического действия, в которых потенциальная энергия сжатого газа преобразуется во внешнюю работу при расширении отдельных порций газа, перемещающих поршень. Они выполняются вертикальными и горизонтальными, одно- и многорядными. Торможение поршневых детандеров осуществляется электрогенератором и реже компрессором.

Применяются в основном в установках с холодильными циклами высокого и среднего давлений.

Турбодетандеры — лопаточные машины непрерывного действия, в которых поток проходит через неподвижные направляющие каналы (сопла), преобразующие часть потенциальной энергии газа в кинетическую, и систему вращающихся лопаточных каналов ротора, где энергия потока преобразуется в механическую работу, в результате чего происходит охлаждение газа.

Характеристика турбодетандера: Они делятся по направлению движения потока на центростремительные, центробежные и осевые; по степени расширения газа в соплах — на активные и реактивные; по числу ступеней расширения — на одно- и многоступенчатые. Наиболее распространён реактивный одноступенчатый центростремительный детандер. Торможение турбинных детандеров осуществляется электрогенератором, гидротормозом, нагнетателем, насосом. Эти машины характеризуются малыми размерами (диаметр рабочего колеса 10—40 мм) и высокой частотой вращения ротора (100000—500000 об/мин).

Области применения: Турбодетандеры применяются главным образом в установках с холодильным циклом низкого давления (4—8 кгс/см 2 ) для объёмных расходов газа 40—4000 м 3 /ч. Созданы турбодетандеры для холодильных циклов низкого, среднего и высокого давлений с объёмными расходами газа 1,5—40 м 3 /ч.

| ||

| Рис. 1. Теоретическая диаграмма рабочего процесса и основные элементы поршневого детандера: 1 – цилиндр; 2 – поршень; 3 – рабочий объем; 4 – впускной клапан; 5 – выпускной клапан; 6 – поршневое уплотнение; 7 – шток; 8 – крейцкопф; 9 – шатун; 10 – кривошип; 11 – генератор для отбора мощности | ||

Реальные процессы в поршневом детандере существенно отличаются от идеального. На рис. 1 показана также теоретическая диаграмма клапанного поршневого детандера, имеющего вредный объем  , который от объема , который от объема  , описываемого поршнем, составляет от 4 до 12 % в клапанном детандере, т. е. , описываемого поршнем, составляет от 4 до 12 % в клапанном детандере, т. е.  Полный рабочий объем Полный рабочий объем  равен сумме равен сумме  : :

Описываемый объем поршнем

| ||

| ||

| Рис. 2. Схема центростремительного реактивного турбодетандера: 1 — спиральный подвод газа; 2 — направляющий сопловой аппарат; 3 — ротор; 4 — отводной диффузор. |

|

| Турбодетандер в схеме газокомпрессионной установки. |

|

Изображение процессов турбодетандера в Тs диаграмме (точки 3-4 действительный процесс расширения; 3-4т теоретический процесс расширения).  - мощность детандера - мощность детандера |

38. Классификация, принципы работы и области применения основных типов нагнетателей.

Детандерные установки

Детандерные установки

.

.