Нож из пилы своими руками

Первые режущие инструменты, изготавливаемые человеком, были сделаны из камня. Предки современных ножей были весьма хрупкими и требовали очень много времени и труда на изготовление. Металлический клинок лишён этих главных недостатков. Сталь обрабатывается сравнительно легко и имеет хорошие физические характеристики.

Нож, изготовленный своими руками, это гордость хозяина. При самостоятельном изготовлении подбираются те характеристики, которые необходимы. В первую очередь — это форма лезвия и рукояти. Наиболее качественные клинки, например булатные или из дамасской стали, делаются методом ковки. Материал клинка при этом имеет необходимую твёрдость и содержание углерода.

Нож из дисковой пилы своими руками

Но ковка требует наличия определённого инструмента и навыков. Что же делать, если хочется изготовить свой, уникальный клинок, но под рукой только минимальный набор инструментов? В этом случае следует обратить внимание на дисковую пилу в качестве заготовки для клинка. Металл, из которого изготовлено полотно дисковой пилы хорошо поддаётся закалке и обладает необходимой упругостью, поэтому пила будет оптимальной заготовкой для изготовления ножа своими руками. Самодельный нож из дисковой пилы хорошо держит заточку, не ломается и может смело составить конкуренцию промышленным ножам.

Нож из дисковой пилы своими руками

Создание макета ножа

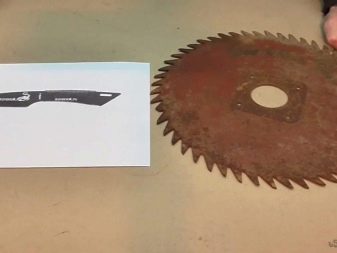

Первым делом необходимо создать макет будущего ножа из пилы. На этом этапе работ можно определиться с формой лезвия будущего клинка и формой рукояти. Макет лучше всего изготавливать из плотного картона или тонкой фанеры. Можно использовать и плотный пластик. Жёсткое лекало позволит понять как нож из дисковой пилы будет лежать в руке и насколько удобно им будет пользоваться.

При изготовлении макета важно придерживаться следующих правил:

- Необходимо избегать наличия прямых углов. Прямой угол – место концентрации напряжений. Полотно ножа чаще всего ломается или трескается именно в этом месте.

- Форму клинка необходимо выбирать исходя из назначения будущего ножа. Наиболее универсальны формы с прямым или понижающимся обухом. Такой клинок одинаково хорошо может как резать, так и колоть.

- Размеры макета должны соответствовать размеру полотна дисковой пилы.

При изготовлении макета следует также помнить, что нож можно классифицировать как холодное оружие. Всё зависит от формы и размеров. Изготовление и хранение холодного оружия уголовно наказуемо. Поэтому, чтобы не подпадать под статью уголовного кодекса необходимо, создать макет соответствующий следующим правилам:

- Длина клинка или режущей части не должна превышать 9 сантиметров. Превышение этой длины даже на 1 мм позволит отнести самодельный клинок к холодному оружию.

- Нож, имеющий толщину клинка более 2,6 мм, тоже является холодным оружием. Этим параметром можно пренебречь, так как толщина диска пилы обычно составляет 2 мм.

- Твёрдость не должна быть более 42 единиц. Этот параметр относится к закалке, поэтому так же пропускаем его на этапе изготовления лекала.

- Рукоять должна иметь ограничитель, выступающий за её пределы не более чем на полсантиметра. Если ограничитель отсутствует, то подпальцевая выемка должна быть глубиной менее 4 мм.

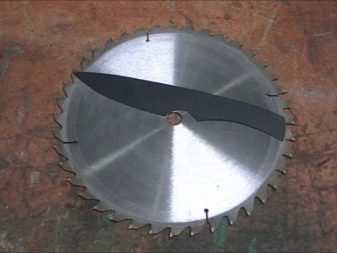

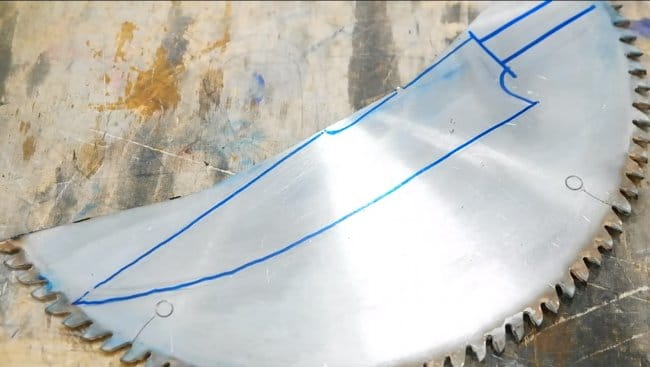

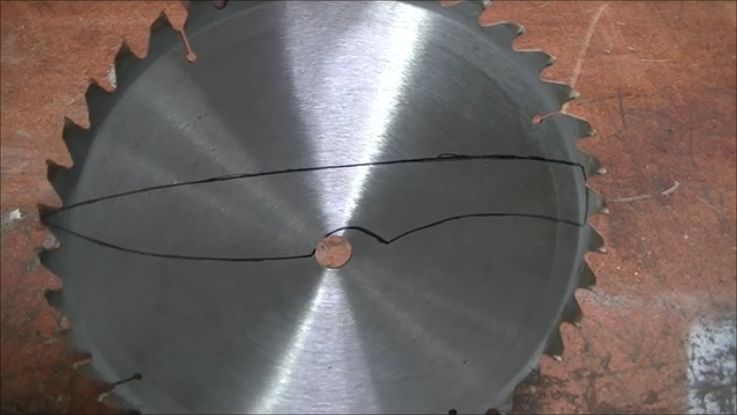

После того как макет, удовлетворяющий букве закона и личным предпочтениям, нарисован, можно переходить к переносу макета на диск пилы. Лекало прикладывается к диску пилы и обводится маркером. Лучше всего использовать тонкий маркер. Тонкая линия позволит точнее вырезать заготовку и избежать лишней обработки заготовки напильником.

Вырезание и первичная обработка заготовки

Пилить заготовку быстрее всего болгаркой с тонким отрезным диском по металлу. В случае если нет возможности использования болгарки, то можно воспользоваться ручной ножовкой по металлу. Важно правильно установить пилку в ножовку. Зубы пилки должны быть направлены вперёд и ножовка должна резать при движении «от себя».

Вырезание и подготовка заготовки

Сначала с помощью прямых надрезов выпиливается приблизительная форма ножа. Затем выпиливают загибы. Их проще всего выпиливать несколькими косыми надрезами, сходящимися в одной точке. Важно оставлять припуск 2–3 миллиметра до нарисованного контура. Это связано с тем, что при использовании болгарки металл на месте распила перегревается. Сточив 2–3 мм при помощи напильника и наждачной бумаги можно удалить перегретый край металла.

Придание заготовке окончательной формы

Грубая заготовка до окончательной формы доводится при помощи напильника или наждака. Во избежание перегрева будущего ножа из пилы, при обработке его наждаком, необходимо периодически опускать в ёмкость с водой. Это позволит остыть заготовке. При обработке заготовки с помощью напильника дополнительное охлаждение не требуется. Наиболее оптимально будет приблизительно обработать заготовку на наждаке, а затем провести тонкую доводку напильником.

Обработка заготовки ножа

Во время окончательной обработки следует особое внимание уделять плавности загибов. Важно добиться того, чтобы загиб был ровным, без впадин или выпуклостей. Миниатюрные впадины легко проверить напильником. Для этого с помощью маркера закрашивается проверяемый торец заготовки. Далее, проводят напильником с лёгким нажимом вдоль заготовки по всему загибу. В тех местах, где остался след маркера есть впадины.

Обработка продолжается до того момента, как ни одной впадины не останется.

Далее, заготовка очищается от заусениц и шлифуется с помощью наждачной бумаги. Начинать можно с 60 зернистости и достаточно закончить на 320. Заготовка ещё будет подвергаться термической обработке, поэтому чистовая шлифовка клинка будет позднее.

Сверление хвостовика

Ручку на хвостовике можно закрепить при помощи заклёпок или при помощи клея. Наиболее надёжный вариант крепления ручки заключается в использовании заклёпок. Для их установки необходимо сделать в хвостовике отверстия. Отверстия размечаются на хвостовике так, чтобы они находились примерно посередине будущей ручки. Для того чтобы сверло не соскользнуло на начальном этапе сверления – производят кернение отверстий.

Ввиду того, что дисковая пила изготовлена из легированной инструментальной стали, просверлить её будет не так просто. Обычные свёрла для металла тут долго не проживут.

Сверлить следует кобальтовыми свёрлами или сверлом для керамики, имеющим победитовый наконечник.

В процессе сверления важно добавлять масло в зону сверления и не давать сверлу перегреваться.

Сверление закалённой стали довольно трудная задача. Поэтому можно изготовить отверстия в хвостовике электрохимическим способом. Для этого к заготовке приделывают провод, затем полностью покрывают хвостовик битумной мастикой или пластилином. В местах будущих отверстий защитный слой процарапывают до голого металла. Далее, готовится насыщенный раствор поваренной соли, в который опускают хвостовик клинка с проводом и ненужную металлическую пластинку тоже с проводом. Оба провода подключаются к аккумулятору или автомобильному зарядному устройству. На будущий нож из дисковой пилы подаётся «плюс», на пластину «минус». Процесс травления сопровождается выделением газа. Через 30–50 минут отверстия будут готовы.

Формирование режущей кромки

Перед тем как приступить к формированию режущей кромки, необходимо провести подготовительную работу. Она заключается в нанесении разметки на кромке заготовки. Разметка размещена ровно по центру и служит ориентиром для изготовления симметричного спуска.

Для этого маркером закрашивается кромка, которая будет режущей и, используя сверло, равное по толщине заготовке, процарапывается разметка. Сверло имеет конусную заточку. Поэтому, если расположить сверло и заготовку на одной плоскости, кончик сверла будет ровно посередине.

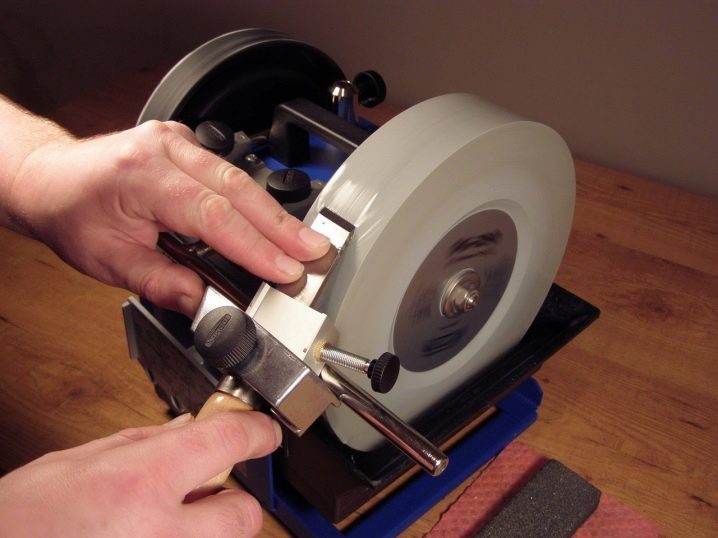

Приспособление для нарезания кромки

Затем, используя напильник с крупной насечкой, можно приступить к формированию режущей кромки. При отсутствии должного навыка для создания ровной кромки, можно воспользоваться простым приспособлением. Оно состоит из основания, уголка и направляющей с площадкой для наждачной бумаги. На площадку с направляющей наклеивается наждачная бумага зернистостью 180. В уголке должно быть заранее просверлено несколько отверстий вертикально одно над другим. Нож плашмя закрепляется на основании и направляющая вставляется в отверстие на той высоте, чтобы угол между плоскостью основания и площадкой с наждачной бумагой был таким, который выбрали для формирования спусков. Универсальным является угол от 22 до 30 градусов.

Сделав ровный спуск до середины толщины заготовки, нож переворачивают, дальше делают такой же спуск на обратной стороне. Используя такое нехитрое приспособление, можно легко сформировать ровный клинок.

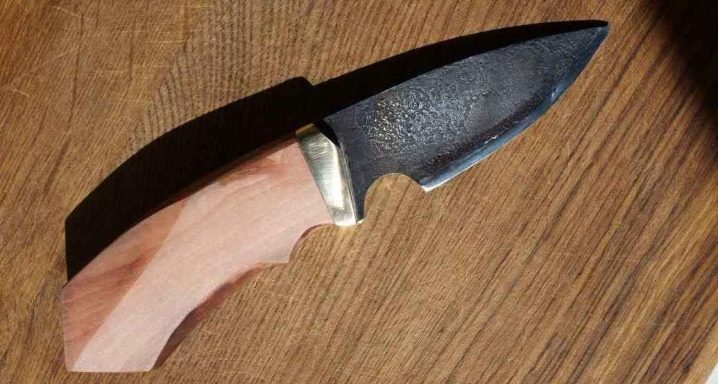

Готовое лезвие

Таким образом, получается готовое лезвие с заданным углом заточки. Но на данном этапе лезвие готово лишь только условно. Оно не имеет нужной закалки для того, чтобы уверенно держать заточку. А также оно не прошло процедуру отпуска для уменьшения хрупкости. По сути, это полуфабрикат ножа из пилы, которым уже можно пользоваться, но лучше сделать ещё несколько шагов.

Закаливание

Термическая обработка позволит придать ножу необходимую твёрдость, он не будет тупиться в процессе эксплуатации.

Для закалки нож из пилы необходимо нагреть до температуры 750–920 градусов. Если не набрать такую температуру, то сталь не будет закалённой, а если нагреть слишком сильно, то клинок будет излишне хрупким.

В домашних условиях определить точную температуру не представляется возможным. Однако тут есть выход. Для контроля температуры подойдёт простой магнит. Как только заготовка для клинка перестанет магнититься – она нагрета до нужной температуры.

После того как температура заготовки достигла нужных пределов, её необходимо выдержать в таком состоянии примерно 1-1,5 минуты на каждый 1 мм толщины. В случае самодельного ножа из пилы, время выдержки для закалки составляет 3–5 минут. Этого будет достаточно. Дальше заготовка опускается в предварительно подогретое до 50 градусов растительное или машинное масло. Эту процедуру следует выполнять осторожно. Пары масла могут вспыхнуть от раскалённой заготовки, поэтому под рукой необходимо иметь огнетушитель.

Немного о горне для закалки. Если воспользоваться промышленным оборудованием не представляется возможным, то горн можно изготовить своими руками. Для этого необходимо развести костёр таких размеров, чтобы была возможность равномерно прогреть заготовку. Далее, как дрова прогорят и появятся угли, на них помещают самодельный нож. В качестве кузнечных мехов можно использовать бытовой фен или насос для накачки матрасов.

Отпуск

После закалки клинок необходимо отпустить. Эта процедура производится с целью снижения хрупкости, а также придания ножу из пилы высокой упругости. Для отпуска клинок очищают наждачной бумагой от окалины, образовавшейся в процессе закалки, и помещают в обычную духовку, разогретую до 190 градусов. Там клинок выдерживается в течение часа, затем подогрев духовки отключают.

Нож должен плавно остыть до комнатной температуры.

После этой процедуры заготовка имеет необходимую твёрдость и упругость.

Отпуск лезвия в духовке

Выпиливание заготовки рукояти и подготовка к склеиванию

Для завершения работы с ножом необходимо изготовить рукоять. Тут могут быть различные вариации материалов, используемых в качестве рукояти. Наиболее популярный материал – это дерево. Деревянная рукоять пропитывается льняным маслом для предотвращения пагубного воздействия на неё влаги.

Выбирается ровная дощечка из дерева понравившихся пород. Толщина дощечки должна быть не менее полсантиметра для удобства. Толстую дощечку можно распилить вдоль. Используя заготовку ножа как лекало, на дощечку наносится разметка, включая отверстия под заклёпки. Для хорошего прилегания будущей рукояти к хвостовику, необходимо вывести плоскость прилегания с помощью наждачной бумаги.

Формирование верхней части рукояти

Верхняя часть рукояти подготавливается заранее по той причине, что после приклеивания рукояти к хвостовику, обработка верхней части будет затруднена. Также в процессе обработки можно поцарапать лезвие, что крайне нежелательно. По разметке, нанесённой в процессе подготовки, сверлятся отверстия под заклёпки. В них вставляется пруток подходящего диаметра. Он позволяет жёстко соединить обе части заготовки и не даст им сдвигаться в процессе обработки.

Готовая рукоять для ножа

Формирование происходит с помощью напильников и наждачной бумаги. На этом этапе важно помнить про допустимые размеры ограничителя, подпальцевой выемки.

Финальная обработка проводится с помощью наждачной бумаги зернистостью 800. Перед склеиванием все детали необходимо тщательно обезжирить. Это можно сделать ацетоном или растворителем. После высыхания обезжиривателя можно наносить клей или эпоксидную смолу.

Изготовление клепок

Клеевое крепление рукоятки к хвостовику не является надёжным. Во избежание поломки рукояти, деревянные пластины необходимо скрепить клёпками. Клёпки делаются из металла, который не подвержен коррозии. Это могут быть сплавы цветных металлов или нержавеющая сталь. Также в качестве клёпок можно использовать медную или латунную трубку.

Изготовление клепок для ножа

Из прутка подходящей длины отпиливается заготовка будущей клёпки. Она должна быть на 2–3 миллиметра длиннее толщины рукояти. Зажав клёпку в тисках, с помощью молотка развальцовываем один конец. Должен получиться как бы грибок на одном конце прутка. Далее, клёпка, предварительно смазанная эпоксидным клеем, вставляется в отверстия в ручке и так же развальцовывается с другой стороны рукояти. Для развальцовки клёпки, изготовленной из трубки, лучше всего будет воспользоваться шариком от подшипника.

Придание рукояти нужной формы

После того как клей высохнет, приступают к обработке рукояти. Сначала с помощью надфиля стачивают выступающие части клепки. Затем грубым рашпилем заготовке из дерева придают форму. Сначала формируют профиль рукоятки ножа. Стачивают дерево до момента, пока не будет появляться металл хвостовика. Затем стачивают острые углы и придают рукояти форму, которая хорошо лежит в руке.

Шлифование и лакирование рукояти ножа

Финишная шлифовка производится с помощью наждачной бумаги. Постепенно увеличивая зернистость необходимо убрать все грубые риски от бумаги более крупной зернистости. Достаточно завершить процесс шлифовки рукояти ножа бумагой 600 зернистости. Последним этапом в изготовлении ручки будет её пропитка.

Существует несколько способов пропитки рукояти для её лучшего сохранения. Это пропитка маслами, пропитка воском или покрытие лаком.

Каждый из способов имеет свои преимущества и недостатки. Так, например, воск необходимо предварительно растопить нагрев его, а нагрев пагубно сказывается на прочности клея, которым склеена рукоятка. Масла необходимо периодически обновлять. А лак носит только функцию поверхностной защиты.

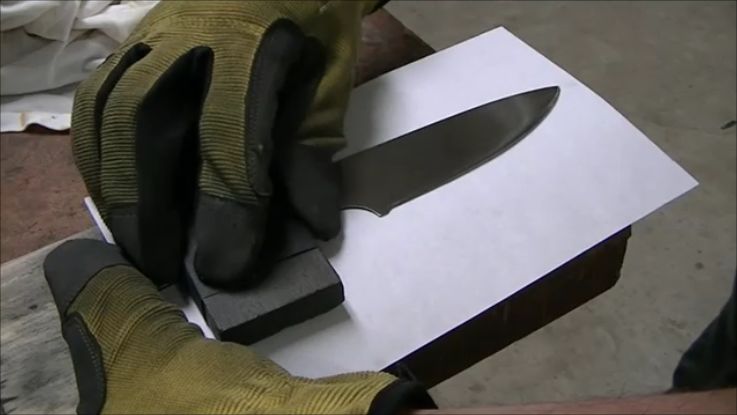

Заточка клинка

Финальной чертой при изготовлении ножа из дисковой пилы будет его финишная заточка. Для этого лучше всего использовать шлифовальный брусок, изготовленный из деревянной дощечки. На ровные дощечки наклеивается наждачная бумага зернистостью 1000, 1500 и 2000 по одной зернистости на каждую сторону. Также к дощечке приклеивается кусок кожи для правки заточки. Немного потренировавшись, а так же набравшись навыка можно наточить нож так, что он будет резать бумагу на весу и брить волос.

Вот так вот, имея минимум инструмента и навыка, но обладая необходимыми знаниями, можно изготовить отличный нож из дисковой пилы. Характеристики самодельного ножа из дисковой пилы зачастую выше магазинных аналогов в бюджетном сегменте. На диске пилы, после изготовления одного ножа, ещё осталось место? Следует изготовить ещё один нож!

Как сделать нож из диска циркулярной пилы своими руками?

Кустарный нож из пильного диска циркулярки, ножовочного полотна по древесине либо из пилы по металлу будет служить много лет вне зависимости от условий использования и хранения. Поговорим о том, каким образом изготовить нож из стальных элементов заводского изготовления, что для этого потребуется и на что необходимо обратить пристальное внимание. Также расскажем, как сделать кустарные резцы для любителей резьбы по древесине.

Рабочий инструментарий и материалы

Сырьевым материалом для создания кустарного ножика может стать любой, бывший в употреблении, либо новый режущий компонент из каленой стали. В роли полуфабриката желательно применять пильные круги по металлу, по бетону, пильные круги маятниковой торцевой и ручных пил. Приличным материалом будет бывшая в употреблении бензиновая пила. Из ее цепи возможно отковать и изготовить лезвие, которое по своим свойствам и наружному облику будет ничем не хуже легендарных дамасских клинков.

Для создания ножа из диска циркулярки своими руками станет необходимым следующее оснащение и материалы:

- углошлифовальная машина;

- наждачный станок;

- электродрель;

- линейка;

- молоток;

- наждачка;

- брусочки для затачивания;

- напильники;

- кернер;

- эпоксидка;

- проволока из меди;

- фломастер;

- емкость с водой.

Дополнительно необходимо обдумать вопрос с ручкой. Изготовленный предмет должен комфортно ложиться в ладоне.

Для создания рукояти предпочтительнее применять:

- цветные сплавы (серебро, латунь, бронза, медь);

- древесину (береза, ольха, дуб);

- оргстекло (поликарбонат, плексиглас).

Материал для рукояти должен быть цельным, без растрескиваний, гнилости и иных изъянов.

Приемы обращения с металлом

Чтобы лезвие было крепким и тугим, в ходе его создания требуется придерживаться правил обращения с железом.

- На полуфабрикате не должно иметься заметных и невыраженных дефектов. Прежде чем приступать к работе, заготовки требуется обследовать и простучать. Целостный элемент звучит звучно, а бракованный – приглушенно.

- При создании проекта и чертежа конфигурации режущего компонента требуется избегать углов. В подобных областях сталь способна переломиться. Все переходы необходимо делать гладкими, без крутых поворотов. Скосы обуха, предохранителя и рукояти необходимо сточить под углом 90 градусов.

- При вырезании и обработке нельзя допускать перегрева металла. Это ведет к снижению прочности. «Пережаренное» лезвие становится непрочным либо мягким. В процессе обработки деталь необходимо регулярно остужать, всецело окуная ее в емкость с холодной водой.

- Создавая нож из пильного диска, необходимо не забывать, что этот элемент уже прошел процедуру закалки. Заводские пилы рассчитаны на работу с очень крепкими сплавами. Если не нагреть изделие сверх меры во время вытачивания и обработки, то закаливать его не потребуется.

Хвостовую часть лезвия не нужно делать чрезмерно тонкой. Ведь конкретно на данную область ножа будет прилагаться основная нагрузка.

Изготовление ножа

Если пильный диск большой и не сильно изношен, то из него получится изготовить несколько лезвий различного предназначения. Затраченные усилия этого стоят.

Нож из круга циркулярки делается в определенном порядке.

- На диск приставляется лекало, очерчиваются очертания лезвия. Поверху маркера кернером наносятся царапинки либо точечные линии. После этого картинка не исчезнет в процессе выпиливания детали и ее корректировки под необходимую конфигурацию.

- Приступаем к выпиливанию лезвия. Для этой цели стоит применить углошлифовальную машинку с диском по железу. Необходимо вырезать с запасом 2 миллиметра от черты. Это необходимо, чтобы потом сточить пережженный углошлифовальной машинкой материал. Если углошлифовальной машины под рукой нет, то вырезать черновую деталь можно посредством тисков, зубила и молотка либо ножовки по металлу.

- На наждачном станке убирается все ненужное. Делать это нужно аккуратно и не спеша, стараясь не перекалить металл. Чтобы этого не случилось, деталь необходимо периодически окунать в воду до полного охлаждения.

- Подбираясь ближе к контуру будущего лезвия, необходимо быть более осторожным, чтобы не утратить очертание ножа, не сжечь его и соблюсти угол 20 градусов.

- Сглаживаются все ровные участки. Это сподручно выполнять, приставляя деталь к боковой области наждачного камня. Переходы делаются округлыми.

- Заготовка чистится от заусенцев. Выполняется шлифование и полирование режущего полотна. Для этого применяется несколько разных камней на наждачном станке.

Закалка лезвия

Подключите самую крупную конфорку на газовой плите на максимум. Этого не хватит, чтобы разогреть лезвие до 800 градусов по Цельсию, потому вдобавок применяйте паяльную лампу. Подобный разогрев размагнитит деталь. Имейте в виду, что температура закалки разная для различных видов стали.

Вслед за тем, как деталь прогреется до такой степени, что магнит прекратит к ней липнуть, подержите ее в жаре еще минуту, чтобы удостовериться что она прогрелась ровно. Обмакните деталь в подсолнечное масло, подогретое приблизительно до 55 градусов, на 60 секунд.

Оботрите масло с лезвия и поместите его на один час в духовой шкаф, прогретый до 275 градусов. Деталь в процессе станет темной, но наждачная бумага с зернистостью 120 справится с этим.

Делаем ручку

Отдельно необходимо заострить внимание на том, как изготавливается рукоятка. Если применяется дерево, то берется цельный кусок, в котором производится продольный прорез и сквозные отверстия. Потом болвашка нанизывается на лезвие, в нем делается разметка отверстий под крепеж. Фиксирование ручки на лезвии осуществляется посредством винтов с гайками. В варианте с винтовым монтажом головки метизов утапливаются в структуре дерева и заливаются эпоксидкой.

Когда рукоятка собирается из пластмассы, применяются 2 симметричные пластины. Формируем контур рукоятки. Вооружившись напильниками различной зернистости, начинаем формирование контура рукоятки. Понемногу уменьшайте шероховатость по мере создания. В конце концов взамен напильника на поддержку приходит наждачка. Посредством ее рукоятка сформировывается полностью, ее необходимо сделать совершенно гладкой. В конце используйте наждачку зернистостью 600.

Нож практически готов. Рукоятку пропитываем (если она деревянная) льняным маслом либо подобными растворами для предохранения от сырости.

Заточка ножа

Если хотите получить по-настоящему острый нож, применяйте для затачивания водный камень. Как и в варианте со шлифовкой, зернистость водного камня необходимо понемногу убавлять, доводя полотно до совершенства. Не забывайте при этом постоянно мочить камень, чтобы он вычищался от железной пыли.

Создаем самодельные резцы для резьбы по древесине

Резцы по древесины являются ручным инструментом, использующимся для художественной резьбы дерева, стоимость которых не каждому по карману. Вследствие этого у многих возникает желание сделать их самостоятельно.

Резец имеет в своей структуре режущий стальной компонент и деревянную рукоять. Чтобы сделать подобный нож, потребуется элементарный комплект инструментария.

Инструменты и приспособления:

- наждачный станок;

- углошлифовальная машина для нарезки заготовок;

- электролобзик;

- циркулярный резак;

- наждачная бумага.

Кроме того, понадобится сам материал, в частности – углеродистая либо легированная сталь для создания режущего инструмента.

Исходные материалы:

- круглый брусочек из древесины с 25-миллиметровым сечением;

- полоска из стали (0,6-0,8-миллиметровой толщины);

- сверла (под резьбу);

- диски для циркулярного резака.

Расходником также является и абразивный диск, посредством которого будет производиться шлифование резца. БУ диски от циркулярки пригодятся в роли ключевого материала для создания резцов.

Поэтапное руководство по созданию резца по древесине

Создание полуфабрикатов под лезвие для резца

Элементы под лезвие резца выполняются из бывшего в употреблении циркулярного диска. Для этого диск по разметке разрезается посредством углошлифовальной машины на несколько прямоугольных полос размером приблизительно 20×80 миллиметров. Каждая полоса — это резец в будущем.

Придаем очертание основным резцам

Каждый резец требуется обработать до требуемой конфигурации. Процесс можно реализовать 2 приемами: посредством затачивания на станке и ковкой. Ковка необходима для формирования прогиба, а обтачивание – для образования единой конфигурации лезвия.

Заточка

Чтобы выполнить заточку лезвия, нужен наждачный станок с камнем маленькой зернистости. Заточка выполняется под наклоном приблизительно в 45 градусов, а длина заостренной части равняется где-то 20-35 миллиметров с учетом совокупной длины резца. Само лезвие может точиться как руками, так и на оснастке.

Создание ручки для комфортной резьбы

Чтобы пользование инструментом было исключительно комфортным, потребуется сделать деревянную рукоять. Рукоять выполняется на спецоборудовании либо руками, способом строгания и последующей шлифовки посредством наждачки.

Состыковка лезвия с ручкой

Стальное лезвие вставляется вовнутрь ручки из древесины. Для этого внутри рукоятки высверливается отверстие в глубь до 20-30 миллиметров. Полотно резца будет находиться снаружи, а сама основа заколачивается в полость ручки.

Надо заметить, что для надежного фиксирования на кончике стальной детали должно иметься заострение в форме иголки. При забивании необходимо применять накладку из плотной материи, чтобы не нарушить заточку лезвия.

Монтирование венца

Стопорное кольцо из стали ставится для того, чтобы закрепить лезвие. На деревянной рукояти прорезается специализированный контур точно по размеру кольца. Затем нарезается резьба и уже на изготовленную резьбу фиксируется само венцовое кольцо. В результате деревянная рукоять должна сдавиться со всех сторон, а лезвие – плотно зафиксироваться в «теле» изделия.

Шлифование лезвия

Чтобы резьба по древесине была предельно качественной, нужна доводка лезвия. Для этого применяется мелкий точильный брусок либо обычная керамика. На плоскость лезвия льется немножко масла (возможно употребление моторного), а затем резец точится под углом 90 градусов.

В результате выйдет острое выведенное приспособление, а в случае благополучной заточки резьба по древесине станет крайне легкой и комфортной.

О том, как слелать нож из циркулярного диска своими руками, смотрите в следующем видео.

Кухонный нож из диска от циркулярки

Приветствую любителей помастерить, предлагаю к рассмотрению качественный кухонный нож, которому будет рад любой повар. Исходным материалом для ножа стал диск от циркулярной пилы. Клинок прошел закалку, лезвие получилось наточить так сильно, что нож легко режет бумагу. Процесс изготовления получился не сложным, но вам предстоит много работ по шлифовке, так что будет полезно иметь ленточную шлифовальную машину. Если проект вас заинтересовал, предлагаю изучить его более детально!

Материалы и инструменты, которые использовал автор:

Список материалов:

– пильный диск (лучше старого образца);

– дерево для ручки;

– латунь, текстолит или G10 для больстера;

– латунный стержень для штифта;

– эпоксидный клей;

– кислота для травления;

– жаростойкий цемент.

Процесс изготовления ножа:

Шаг первый. Вырезаем основной профиль

Для начала нужно подобрать качественный исходный материал. Автор для таких целей использовал пильный диск. Перед изготовлением ножа важно проверить сталь на предмет закалки, так как в современных дисках сталь может быть плохой, и нож получится неудачным. Ну, а далее рисуем маркером на диске желаемый профиль ножа и вырезаем. Для резки автор использовал обычную болгарку.

Шаг третий. Скосы

Приступаем к формированию скосов на ноже, но для этого предварительно делаем разметку. Нам важно начертить вдоль лезвия линию, которая после шлифовки будет являться непосредственно самим лезвием. Провести ее можно специальной приспособой, или используя сверло того же диаметра, что и толщина заготовки. А чтобы линию было хорошо видно, закрашиваем металл маркером.

Далее можно приступать к шлифовке, в этом деле нам понадобится ленточная шлифовальная машина. Заготовку автор держит руками, а чтобы сталь не перегревалась, клинок время от времени смачиваем в воде. При работе следим за тем, чтобы скосы получились симметричными. Лезвие после работ должно иметь толщину не менее 2 мм, иначе сталь прогорит при закалке.

Шаг четвертый. Термическая обработка

Приступаем к закалке, автор решил на клинке линию хамона, с ней клинок смотрится уникально. Для получения такой линии нам понадобится жаростойкий цемент, им мы обмазываем верхнюю часть ножа. Где будет эта обмазка, там сталь потом будет отличаться по цвету.

Вот и все, теперь раскаляем клинок до красного свечения и опускаем в масло. Чтобы избежать неприятных сюрпризов типа трещин и деформаций, масло предварительно нужно подогревать. После закалки проверяем напильником клинок, царапин оставаться не должно.

После закалки обязательно производим отпуск стали, чтобы придать ей пружинные качества. В итоге клинок будет способен выдерживать большие нагрузки на изгиб, он также разломается, если его бросить на бетон. Отпускаем клинок в духовке, температура должна быть в районе 200°C. Что касается времени, то это обычно около 2-ух часов, следить нужно за тем, чтобы клинок покрылся налетом соломенного цвета, это и будет говорить об отпуске стали.

Шаг пятый. Травление

Для получения линии хамона, нам нужно произвести травление стали. Для начала клинок очень тщательно отшлифовать до блеска. Сталь также должна быть хорошо обезжирена, иначе реактив не будет вступать в реакцию со сталью. Опускаем клинок на некоторое время в кислоту и смотрим за процессом, ждем желаемого результата.

После травления обрабатываем клинок содой или другим реактивом для нейтрализации кислоты. Потом нож моется под проточной водой и вот у нас готов чудесный клинок.

Шаг шестой. Заготовка для ручки

Для изготовления ручки нам понадобится брусок из красивой породы древесины, а также материал G10 либо листовая латунь по желанию для изготовления больстера. Для начала делаем больстер, отрезаем кусок нужных размеров и проделываем щелевое отверстие под хвостовик ножа. Если фрезера нет, можно работать дрелью и плоскими напильниками.

Также щелевое отверстие нужно просверлить и в бруске, из которого потом будет делаться ручка. Можно насверлить ряд отверстий, а потом объединить их. Вот и все, теперь все эти части склеиваем на хвостовике ножа. В качестве клея используем эпоксидную смолу. Сталь нужно хорошо обезжирить для качественного склеивания. Зажимаем все это дело струбциной и оставляем сохнуть.

Шаг седьмой. Формируем ручку

Когда клей полностью высохнет, теперь можно задать нужный профиль для ручки. Обрезаем лишнее на ленточном отрезном станке или ручным лобзиком. Далее дорабатываем ручку напильниками по дереву и наждачной бумагой. Дерево нужно довести до идеально гладкого состояния, так ручка будет приятной на ощупь, а также получится выразительный рисунок древесины.

Когда ручка будет готова, пропитываем ее маслом для дерева или воском. Такая пропитка отлично будет защищать дерево от влаги, что актуально для кухонного ножа. А также масло подчеркивает натуральную красоту древесины.

Шаг восьмой. Завершение

Вот и все, нож готов, остается его наточить. Для таких целей очень удобно использовать точильные камни или ручной станок на основе точильных камней . Автор наточил нож до состояния лезвия, он легко режет бумагу. Само собой, зелень и прочие продукты такой нож будет резать превосходно.

В целом, если нож не оставлять киснуть в раковине, он будет служить довольно долго. На этом проект можно считать успешно завершенным, надеюсь, он вам понравился. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делить с нами своими идеями и самоделками!

Нож из пильного диска своими руками

Изготовление ножа – увлекательный процесс. Вы создаёте фундаментальный инструмент – один из первых когда-либо созданных человеком. Сложная часть процесса – создание клинка. Если у вас под рукой есть кузница и качественная инструментальную сталь, это здорово, но маловероятно. К счастью, есть очень хорошая альтернатива – изготовить своими руками нож из диска циркулярной пилы.

Необходимые материалы и инструменты

В первую очередь понадобится достать само полотно для изготовления клинка.

Старые пильные диски циркулярки изготавливаются из высококачественной стали. Вы можете найти их в изобилии на свопах, гаражных распродажах. Большим преимуществом использования старой пилы является отсутствие сложных металлургических работ. Если изготавливать лезвие из диска по бетону, оно уже сразу будет обладать необходимой твёрдостью для удержания остроты и остальными характеристиками качественного ножа.

Для создания холодного оружия потребуется следующий перечень инструментов (будем пользоваться подручными средствами, имеющимися в любом гараже, если у вас есть альтернатива некоторым предметам – используйте её):

- маркер;

- ножницы;

- болгарка;

- ножовка по металлу;

- защитное снаряжение (очки, перчатки);

- шлифовальная машина;

- тиски;

- хомуты;

- ножовка по дереву;

- напильники;

- наждачная бумага;

- плоскогубцы;

- дрель и сверло;

- газовая печь и паяльная лампа;

- зажигалка.

- лезвие пилы;

- бумага или картон для эскиза;

- полотенца (тряпки);

- тушащее масло;

- деревянные заготовки для изготовления рукояти;

- заклёпки;

- эпоксидная смола;

- абразивы для заточки.

Приёмы обращения с металлом

Чтобы лезвие было крепким и тугим, в ходе его создания требуется придерживаться правил обращения с железом.

На полуфабрикате не должно быть заметных и невыраженных дефектов. Прежде чем приступать к работе, заготовки необходимо обследовать и простучать. Целостный элемент звучит звонко, а бракованный – приглушённо.

При создании проекта и чертежа конфигурации режущего компонента требуется избегать углов. В подобных областях сталь способна переломиться. Переходы необходимо делать гладкими, без крутых поворотов. Скосы обуха, предохранителя и рукояти нужно сточить под углом 90 градусов.

При вырезании и обработке нельзя допускать перегрева металла. Это ведёт к снижению прочности. «Пережаренное» лезвие становится непрочным либо мягким. В процессе обработки деталь необходимо регулярно остужать, всецело окуная её в ёмкость с холодной водой.

Создавая нож из пильного диска, необходимо не забывать, что этот элемент уже прошёл процедуру закалки. Заводские пилы рассчитаны на работу с крепкими сплавами. Если не нагреть изделие сверх меры во время вытачивания и обработки, то закаливать его не потребуется.

Нож из дисковой пилы своими руками – пошаговая инструкция

Чтобы получить желаемое изделие, необходимо следовать технологическому процессу. Самодельный нож из пильного диска, ножовки по дереву или из пилы по металлу прослужат много лет независимо от условий хранения и пользования. Рассмотрим, как сделать нож из металлических деталей фабричного производства, что для этого нужно и на что следует обратить внимание.

Создание макета

На этом этапе работ можно определиться с формой лезвия будущего клинка и формой рукояти. Макет лучше всего изготавливать из плотного картона или тонкой фанеры. Можно использовать и плотный пластик. Жёсткое лекало позволит понять, как нож из дисковой пилы будет лежать в руке, и насколько удобно им будет пользоваться. Старайтесь избегать прямых углов, так как они концентрируют на себе большую нагрузку при ударах. Старайтесь не использовать сложные формы, если вы в этом деле новичок. Найти подходящий чертёж сегодня легко с помощью интернета и потом его вырезать, не утруждаясь черчением.

Если у вас или у товарища есть нож желаемой формы и дизайн, можно просто перенести его на картон.

Вырезание и первичная обработка заготовки

С помощью маркера обрисовываем эскиз на стальном круге. Если ваш будущий нож не очень большой, можно сделать из одного круга несколько клинков. Для вырезания можно использовать как болгарку, так и ножовку по металлу. Тут всё зависит от ваших навыков и средств. Зажимаем стальной профиль в тиски и не спеша режем его, отступив несколько миллиметров от линии чертежа, чтобы предотвратить ошибки.

Полученная заготовка будет мало напоминать желаемый нож: линии будут кривыми и грубыми. Поэтому потребуется первичная обработка, которая будет включать в себя выравнивание эскиза по желаемой линии, выпиливание маленьких дополнительных элементов и придачу ему плавной формы. Делать это можно с помощью шлифовальной машинки или обычного напильника, закрепив заготовку в тисках. Можно задать будущий угол заточки лезвия тем же напильником или другим удобным способом.

Придание заготовке окончательной формы

Постепенное стачивание заготовки до намеченной маркером линии делает её уже более похожей на нормальный нож, позволяет увидеть маленькие изъяны и неточности, а также максимально приблизиться к конечной форме. Необходимо использовать разные размеры, зернистости и виды напильников для достижения результата. Чтобы не сточить лишнего, можно ещё приложить картонный эскиз и повторно обвести его. Дальше намеченной линии двигаться не надо.

И также этот этап подразумевает доводку лезвия, не заточку, не полировку, а именно доводку. Делаем это с помощью наждачной бумаги, которая должна удалить грубые следы от напильника. Эту манипуляцию необходимо провести со всем корпусом, убирая заусеницы и неровности.

Сверление хвостовика

При сверлении нужно учитывать будущий размер рукояти и диаметр заклёпок. Вымерять расстояние между ними необходимо согласно чертежу. Подбираем необходимые свёрла (будет проще работать с применением алмазного), кладём заготовку на деревянный брусок и проделываем отверстия. Видно, что на клинке появились небольшие выступы, их аккуратно выравниваем наждаком.

Формирование режущей кромки

Наносим маркером линию вдоль будущей режущей кромки лезвия. Затем, используя сверло такой же толщины, что и лезвие, делаем отметку точно посередине линии лезвия. Эта отметка будет удобной при обработке напильником режущей кромки, чтобы не сделать её с неровным наклоном.

Для формирования режущей кромки применяем напильник с крупной насечкой, переходя от кромки к обуху. После того как режущая кромка будет нормально выточена, проходим наждачной бумагой по всей площади лезвия.

Готовое лезвие

Мы получаем готовое лезвие, только оно ещё не обладает достаточной остротой, так как она будет задаваться уже после закалки, перед полировкой.

Закаливание и отпуск

Закаливание предаст металлу дополнительную твёрдость, а отпуск гибкость, такой клинок будет ничем не хуже заводского.

Подключите самую крупную конфорку на газовой плите на максимум. Этого не хватит, чтобы разогреть лезвие до 800 градусов по Цельсию, потому вдобавок применяйте паяльную лампу. Подобный разогрев размагнитит деталь. Имейте в виду, что температура закалки разная для различных видов стали.

Вслед за тем, как деталь прогреется до такой степени, что магнит перестанет к ней липнуть, подержите её в огне ещё минуту, чтобы удостовериться, что она прогрелась ровно. Обмакните деталь в подсолнечное масло, подогретое до 55⁰С, на 60 секунд.

Оботрите масло с лезвия и поместите его на один час в духовой шкаф, прогретый до 275⁰С. Деталь в процессе станет тёмной, но наждачная бумага с зернистостью 120 легко справится с этим.

Используйте все меры предосторожности: плотные перчатки, длинный держатель, очки и соблюдайте дистанцию.

Выпиливание заготовки рукояти и подготовка к склеиванию

Используя лезвие в качестве образца, наносим очертание рукоятки на деревянном бруске. Рукоять изготавливайте из любого подручного дерева, но ольха обладает большей плотностью и практически не впитывает влагу и запахи. Выпиливаем 2 симметричные части толщиной около 0,6 см.

Теперь накладываем их на хвостик для примерки. Чтобы заготовки хорошо прилегали к хвостовику, после проклейки эпоксидной смолой при помощи ровной поверхности и наждачной бумаги одну сторону у каждой из частей делаем максимально плоской. Так точно не будет пробелов после склеивания.

На этом месте определяемся с формой рукояти и наносим её примерные очертания. Затем снова переносим очертания хвостовика на деревянную часть рукояти. Выпиливаем лобзиком форму на одной из частей и затем, приложив её к другой, переносим контур на вторую. Это позволит получить одинаковые части.

Формирование верхней части рукояти

Придётся хорошо поработать наждачной бумагой и напильником, чтобы придать более точную форму рукоятке. Желательно полностью завершить верхний контур, потому что после склеивания с ним будет сложно работать и к тому же можно поцарапать лезвие. Поэтому добиваемся окончательной формы, шлифуем её и только потом переходим к следующему шагу.

Сверлим в заготовках одно отверстие под заклёпки, заранее учтя их диаметр, и вставляем в него сверло соответствующего диаметра, чтобы избежать ошибок во время проделывание второго отверстия.

Изготовление клёпок

Можно купить заклёпки, чтобы не заморачиваться. Но мы же решили изготавливать нож своими руками, а это его составляющая часть, и её мы также сделаем сами. Тут нет ничего сложного. Вырезаем стальной стержень необходимого диаметра, оставляя на 5 миллиметров больше ширины рукояти. Таких заклёпок надо две, желательно, чтобы они были нержавеющими.

Придание рукояти нужной формы

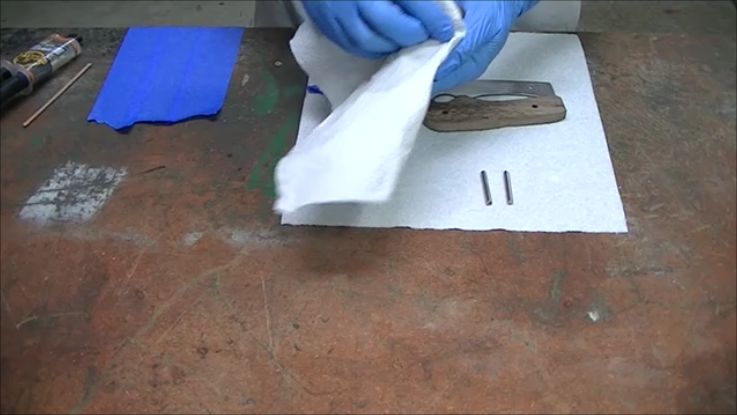

Теперь склеиваем наши половинки, предварительно обработав поверхности ацетоном. Лезвие закрываем тряпкой или бумагой, чтобы не вымазать его. Вставляем стержни так, чтобы все отверстия совпадали, выравниваем две половинки и зажимаем их специальными хомутами или тисками, оставляем сохнуть согласно инструкции.

После того как они склеились, остаётся только предать рукояти необходимую форму. Сначала стачиваем заклёпки до уровня рукоятки, затем работаем напильником и наждачной бумагой.

Шлифование и лакирование рукояти ножа

После того как ручка получила очертания будущего изделия, переходим к окончательной её шлифовке. Начиная с большой зернистости и заканчивая очень мелкой, шлифуем до тех пор, пока изделие не станет гладким и блестящим.

Уже готовую рукоять протираем ацетоном и покрываем лаком. После того как высох первый слой, наносим второй. Количество слоёв – 3-5. Лак тоже полируем наждачной бумагой с мелким зерном.

Заточка клинка

Осталось только придать уже сформированной режущей кромке бритвенную остроту, и нож можно считать готовым. Всё делаем по стандартной схеме: на глаз выставляем необходимый уровень заточки, чтобы лезвие не было слишком тонким (будет быстро тупиться), и слишком толстым (будет плохо резать). Точим от острия к обуху, начиная с крупной зернистости и заканчивая мелкой. Последний шаг – полировка очень мелким зерном и войлочным кругом или джинсой.

Если вы проделали все шаги правильно, вкладывая в работу душу, то получите качественный нож, изготовленный своими руками.

Как сделать своими руками нож по металлу из алмазного диска циркулярной пилы

Мы с другом решили сделать ножи из одинаковой стали и одинаковой формы, но я делаю вручную, а он — электроинструментами.

Мне было интересно, сколько времени у меня уйдет на то, чтобы сделать нож по бетону или металлу, используя лишь надфили и дрель и свои руки. Результат меня очень порадовал.

Шаг 1: Шаблон

Я старался сделать нож из диска циркулярной пилы как можно больше. Сначала из тонкого картона вырезаем шаблон, затем обводим его тонким маркером на диске. Если обводить шаблон обычным маркером, толщина линии при вырезании полотна ножа может стать причиной кривизны контура.

Шаг 2: Грубая заготовка

Теперь вырезаем нож из алмазного диска, закрепленного на рабочем столе, часть с абрисом ножа. Если вы раньше не пользовались ножовкой по металлу, помните, что ее надо располагать зубьями от себя и полотно должно быть хорошо закреплено. Ножовка режет прямым ходом, поэтому убедитесь, что диск закреплен правильно.

Шаг 3: Делаем вспомогательные прорези

Чтобы легче было вырезать изогнутый контур, сделайте несколько вспомогательных перпендикулярных прорезей на всем протяжении изгиба, вплоть до ручки. Затем получившуюся гребенку срежьте ножовкой по металлу, держать ее нужно под небольшим углом.

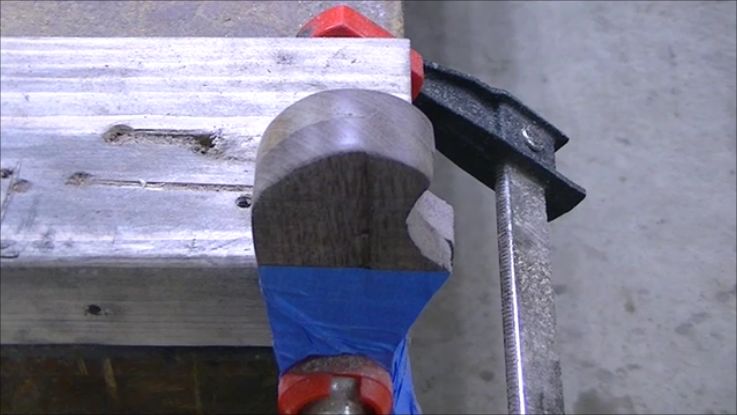

Шаг 4: Дорабатываем заготовку надфилем

Чтобы довести заготовку до нужной формы, я взял кусок доски 5х10 см и прижал к нему заготовку струбциной. Это позволяет спокойно обрабатывать заготовку надфилем, так как она надежно закреплена. Надфилем удобно обрабатывать места, требующие точных и осторожных движений. Обух имеет легкий изгиб, его можно проверять плоской стороной надфиля. Если обух прямой, вы это сразу увидите.

Шаг 5: Тонкая доработка формы

Чтобы довести форму ножа до нарисованной, я использовал несколько разных надфилей. Заготовка выглядит почти готовым ножом, заусенцев почти не видно. Если где-то заметите пробелы, обновите маркером нанесенный контур и продолжайте шлифовать, пока контур ножа не совпадет с рисунком. Фото шлифовки отсутствуют, но я ее проводил: начал с абразива 150 грит, постепенно меняя до 220 грит.

Шаг 6: Сверлим отверстия

Отмечаем и сверлим отверстия для шпилек.

Шаг 7: Отмечаем середину лезвия

Маркером отмечаем длину лезвия ножа из дисковой пилы. Затем возьмите сверло такого же номера, что и толщина лезвия и приставьте к лезвию – так вы определите среднюю линию. Оставьте царапину сверлом по всей длине (на фото не очень хорошо видно). Эта линия очень поможет вам шлифовать спуск, чтобы лезвие не пошло волной или не перекосилось на одну сторону.

Шаг 8: Делаем на лезвии спуск

Для обозначения спуска я использовал рашпиль – и понял, что вручную я его ровно сделать не смогу. Я решил сделать более плавный угол спуска и начал снимать металл от кромки к ребру. Так как опыта у меня совсем нет, я действовал очень осторожно. Когда сделаете спуск под нужным углом, отшлифуйте всю заготовку наждачной бумагой 220 грит.

Шаг 9: Готовое лезвие

На фото заготовка с законченной формой и отшлифованная, готовая к закаливанию.

Шаг 10: Закалка лезвия

Сначала я хочу сказать, что я не рекомендую закалку в открытом пламени, хотя многие и говорят, что так делали и все нормально. Я считаю этот способ опасным, поэтому я закаливал нож в своем мини-горне. Если у вас нет такого, то можно закалить заготовку на заказ. Мои действия с мини-горном: сначала я развел костер, затем, использовав фен с надетой на него трубой, раскалил угли докрасна, и поместил заготовку в пламя. Когда она нагрелась до такой степени, что перестала магнитить, я остудил ее в арахисовом масле. На последней фотографии показан нож после закалки.

Шаг 11: Отпускаем металл

Теперь нужно отпустить металл. Для этого сначала очистите заготовку ножа от слоя окалины, образовавшейся во время закалки. Прогреваем духовку до 190°С, и помещаем туда заготовку ножа на один час. Через час выключите духовку и оставьте остывать, не открывая дверцу.

Как только заготовка остынет до такой температуры, что ее можно будет взять в руки, достаньте заготовку ножа. После отпуска металл приобрел светлый или светло-бронзовый оттенок. Теперь шлифуйте заготовку, начав с наждачной бумаги 220 грит и постепенно меняя абразивность до 400 грит. Я шлифовал заготовку в одном направлении – от ручки до острия, это придало поверхности металла однородный вид.

Шаг 12: Начинаем делать ручку

Обведите контур заготовки фломастером на рейке. Сжав рейку и обрезок доски 5х10 см струбцинами, я отпилил два кусочка, толщиной по 6 мм каждый (хотя можно было этого и не делать, а выпиливать заготовки прямо из целиковой рейки). Затем я выпилил две половины рукоятки.

Шаг 13: Дорабатываем рукоятку

Тщательно отшлифовываем те стороны деревянных частей рукоятки, которые будут склеиваться с металлом. Чтобы половины рукоятки приклеились вплотную к металлу, они должны быть максимально ровными, между металлом и древесиной не должно быть щелей и карманов. На этом же этапе я окончательно выбрал форму рукоятки.

На одной части рейки обводим хвостовик заготовки ножа, затем лобзиком выпиливаем заготовку рукоятки. Обводим эту заготовку маркером на другой рейке и тоже выпиливаем. Так у вас получатся две практически идентичные половины рукоятки. На последней фотографии примерка заготовок к хвостовику ножа, чтобы убедиться, что весь хвостовик будет закрыт древесиной.

Шаг 14: Формируем гарду

Теперь снова шлифуем и доводим форму. Очень важно вывести на этом этапе гарду (больстер), так как потом, после приклеивания половин рукоятки, подступиться к ней будет очень сложно, на металле обязательно останутся повреждения. Гарду шлифуйте, меняя номер наждачной бумаги до 800 грит, она должна быть приведена к окончательной готовой форме до приклеивания рукоятки.

Шаг 15: Сверли отвертстия

Теперь приступайте к сверлению отверстий под шпильки. Для этого просверлите одно отверстие, и вставьте в него сверло того же номера, что и то, каким сверлили. Это нужно, чтобы хвостовик случайно не сдвинулся относительно деревянной заготовки при сверлении второго отверстия. Также сверлим отверстия во второй деревянной заготовке рукоятки.

Шаг 16: Делаем шпильки

От прутка 5 мм из нержавеющей стали отпиливаем два кусочка, из них сделаем шпильки. Прежде чем нанести клей, покройте клинок защитным покрытием (я использовал изоленту). Поверхности всех склеиваемых деталей протрите ацетоном или спиртом, чтобы убрать пыль и сор, и чтобы обезжирить их.

Шаг 17: Клеим рукоятку

Когда все детали просохли после очистки, я замешал эпоксидку и щедро нанес ее на деревянные части рукоятки и на шпильки. Затем зажимаем рукоятку струбцинами и оставляем на сутки.

Шаг 18: Завершаем форму рукоятки

Когда клей просохнет, отрежьте выступающие части шпилек ножовкой. Теперь напильником обработайте рукоятку, чтобы наметить окончательную форму.

Шаг 19: Шлифуем рукоятку

Когда вы придадите рукоятке форму, приближенную к окончательному виду, начинайте шлифовать ее надфилями, а затем и наждачной бумагой, постепенно повышая число грит (я остановился на бумаге 600 грит)

Шаг 20: Обрабатываем рукоятку маслом

После достаточно длительного процесса шлифовки, я, наконец, получил нужную мне форму рукоятки и гладкость поверхности. Затем я очистил поверхность рукоятки ацетоном, а после нанес пять слоев тунгового масла.

Шаг 21: Точим лезвие

Лезвие ножа я заточил на своем шлифовальном блоке (меняя на нем наждачную бумагу 1000, 1500 и 2000 грит). Также я использовал кусок кожи для правки лезвия.

Шаг 22: Нож готов

На фото готовый нож. Хотя его изготовление было достаточно сложным, результат очень радует.

Шаг 23: Бонус

Я сделал еще два ножа, но уже не вручную, а с помощью электроинструментов. Могу сказать, что времени ушло практически втрое меньше, чем на первый нож.

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

Как сделать нож из пилы своими руками

Сделав нож из пилы своими руками, можно получить в свое распоряжение режущее приспособление, у которого эксплуатационные характеристики намного лучше, чем у заводских аналогов. Делая нож своими руками, ему придают именно ту форму, которая больше всего устраивает мастера. Фабричные ножи красивы, но не всегда надежны. Нет никакой гарантии, что они не подведут в самый ответственный момент.

Самодельный нож из диска, ножовки по дереву или из пилы по металлу прослужат много лет независимо от условий хранения и пользования. Рассмотрим, как сделать нож из металлических деталей фабричного производства, что для этого нужно и на что следует обратить особое внимание.

Инструменты и материалы

Сырьем для изготовления самодельного ножа может быть любая новая или старая режущая деталь из закаленной стали. В качестве заготовки лучше использовать режущие диски по металлу, полотна ручных и маятниковых пил. Неплохим вариантом является старая бензопила. Из ее цепи можно выковать и выточить клинок, по своему качеству и внешнему виду не уступающий знаменитой дамасской стали.

Для того чтобы изготовить нож своими руками, потребуется такое оборудование и материалы:

- болгарка;

- точильный станок;

- электрическая дрель;

- линейка;

- молоток;

- наждачная бумага;

- бруски для заточки;

- напильники;

- керн;

- эпоксидный клей;

- медная проволока;

- маркер;

- ведро с водой.

Отдельно нужно продумать вопрос с рукояткой. Готовое изделие должно удобно лежать в руке.

Для изготовления ручки лучше использовать:

- цветной металл (медь, бронза, латунь, серебро);

- дерево (дуб, ольха, береза);

- органическое стекло (плексиглас, поликарбонат).

Сырье для рукоятки должно быть целым, без следов трещин, гнили и прочих дефектов.

Правила работы с металлом

Для того чтобы клинок был прочным и упругим, в процессе его изготовления необходимо соблюдать правила работы с металлом. Они заключаются в следующем:

- Заготовки не должны иметь видимых и скрытых повреждений. Перед тем как сделать нож, заготовки необходимо осмотреть и простучать. Цельная деталь звучит звонко, а дефектная глухо.

- При проектировании формы клинка необходимо избегать углов. В таких местах сталь может сломаться. Все переходы должны быть плавными, без изломов. Срезы обуха, рукоятки и предохранителя должны быть сточены под прямым углом.

- При выпиливании и затачивании нельзя перегревать сталь. Это приводит к уменьшению ее прочности. Перегретый клинок становится хрупким или мягким. Во время обработки заготовку нужно постоянно охлаждать, полностью погружая ее в ведро с холодной водой.

- Делая нож из полотна пилы, нужно помнить, что это изделие уже прошло цикл закаливания. Фабричные пилы приспособлены для работы с самыми твердыми сплавами. Если не перегреть полотно в процессе вытачивания и отделки, то закаливать его не придется.

Хвостовик клинка нельзя делать слишком тонким. Именно на эту часть изделия будет приходиться самая большая нагрузка.

Изготовление ножа из полотна

Если полотно большое и не имеет сильного износа, то из него можно сделать несколько клинков разного назначения. Потраченные силы и время того стоят.

Нож из циркулярной пилы своими руками делается в такой последовательности:

- На полотно прикладывается лекало, намечаются контуры клинка. Поверх маркера керном наносятся царапины или точечные линии. Так рисунок не сотрется при выпиливании заготовки и ее подгонке под нужную форму.

- Из диска циркулярной пилы выпиливаются заготовки. Для этого лучше использовать болгарку с диском по металлу. Следует оставлять запас 2 мм от контура. Это нужно для того, чтобы убрать сожженный болгаркой материал. Если болгарки под руками нет, то выточить заготовку можно с помощью тисков, молотка и зубила или ножовки по металлу.

- На точильном станке стачивается все лишнее. На этот процесс придется потратить много времени, чтобы не перекалить сталь. Чтобы этого не допустить, заготовку нужно регулярно опускать в воду до полного остывания.

- Намечается лезвие. Здесь нужно быть внимательным, чтобы сохранить контур ножа, не спалить его и выдержать угол 20º.

- Выравниваются все прямые участки. Это удобно делать, прикладывая заготовку к боковой части точильного круга. Переходам придается округлая форма.

- Деталь очищается от заусенец. Проводится шлифовка и полировка клинка. Для этого используется несколько сменных кругов на точильном станке.

Отдельно следует остановиться на том, как делается ручка. Если используется древесина, то берется монолитный фрагмент, в котором делается продольный пропил и сквозные отверстия. После этого болванка насаживается на клинок, в нем намечаются отверстия для крепежа. Фиксация рукоятки на клинке производится с помощью заклепок или болтов с гайками. В случае с болтовым соединением шляпки метизов утапливаются в древесине и заливаются эпоксидным клеем.

Когда ручка собирается из пластика, используются 2 накладки, которые должны быть симметричными. Для придания ножу оригинальности пластиковые накладки раскрашиваются с внутренней стороны. В накладках можно делать полости, заполняемые украшениями, изделиями из цветных и драгоценных металлов, маленькими компасами и фотографиями.

После закрепления на клинке, рукоятки обтачиваются до тех пор, пока не приобретут необходимую форму и гладкость.

Нож из цепи от бензопилы

Цепи от пил изготовлены из качественного сплава, который отлично переносит длительное трение и высокую температуру. Процесс изготовления клинка длительный и трудоемкий, но в результате выходит красивый, уникальный и очень прочный нож. Для работы потребуется тяжелая наковальня, мангал и древесный уголь. Чтобы легче было обращаться с раскаленной заготовкой, необходимо приобрести кузнечные щипцы.

Изготовление клинка из цепи от бензопилы нужно проводить в такой последовательности:

- Подготовить одежду и рукавицы из плотной ткани и защитную маску. Засыпать древесный уголь в очаг и поджечь его с помощью специальной жидкости.

- Сложить заготовку из цельного куска цепи. В том месте, где будет рукоятка, можно добавить несколько отрезков от цепи. Следует помнить, что результатом работы должно стать единое монолитное изделие. Отдельно рукоятка к ножу не делается.

- Положить заготовку на угли. Обеспечить приток воздуха, чтобы поднять температуру. Дождаться, пока сталь не приобретет темно-красный цвет. В таком состоянии она становится ковкой, не теряя качественных характеристик.

- Достать раскаленную цепь из огня и уложить ее на наковальню. Несколькими сильными ударами сплющить ее так, чтобы звенья сплавились между собой, превратившись в единую монолитную деталь.

- Поэтапно, нагревая заготовку в печи и придавая ей молотом нужную форму, выковать нож, у которого обозначена рукоятка и клинок. После остывания заготовки провести ее заточку и полировку.

- Провести закаливание изделия. Для этого его нужно снова раскалить докрасна и опустить в холодную воду. После этого можно провести отделку ножа. Для этого используется кислота и гравировальная машина. Готовый клинок снова полируется и отмывается в теплом мыльном растворе.