Аккумуляторные батареи: виды и применение, какой лучше выбрать для автомобиля

Аккумуляторная батарея представляет собой устройство, многократно накапливающее и отдающее постоянный электрический ток. Процесс происходит за счет обратимых электрохимических реакций окислительно-восстановительного типа. Конструкция источника тока допускает соединение элементов в параллельные или последовательные цепи, что позволяет увеличить емкость или рабочее напряжение.

Что такое аккумулятор и для чего он нужен

Аккумулятор представляет собой портативный источник электрической энергии. Напряжение на клеммах зависит от типа батареи, для повышения этого параметра используется соединение элементов в единую цепь.

Автомобильные стартерные батареи должны обеспечить прокрутку двигателя стартером при низкой температуре, одновременно снабжая энергией электронные блоки системы впрыска топлива. Емкости источника тока должно хватить на несколько попыток пуска при температурах -30°С и ниже.

Батарея поддерживает работу электрических приборов при заглушенном моторе, подавая ток напряжением 12 В (на легковых автомобилях или мотоциклах) или 24 В (на грузовом транспорте). После пуска силового агрегата начинается восполнение заряда, ток поступает от генератора через выпрямительный блок.

Предусмотрена регулировка напряжения в цепи зарядки, предотвращающая повреждение батареи и электроники автомобиля. Водитель контролирует состояние аккумулятора при помощи отдельного прибора или сигнализаторов, выведенных на панель приборов.

Основные виды аккумуляторных батарей и области их применения

В зависимости от конструкции, токовых и емкостных характеристик аккумуляторы подразделяются на несколько категорий:

- свинцовые с кислотным электролитом, предназначенные для пуска моторов;

- свинцово-кислотные со специальным слоем, нанесенным на пластины, применяемые для систем автономного снабжения электроэнергией;

- батареи для привода тяговых электродвигателей (на основе свинца);

- никель-кадмиевые и никель-металлогидридные, предназначенные для построения мобильных источников питания;

- никель-железные, используемые для питания тяговых моторов на железнодорожном транспорте;

- литийионные, предназначенные для питания электронных приборов.

Каждый из них обладает своими преимуществами и недостатками на которые следует обращать внимание.

Сурьмянистые

Наиболее ранним из существующих типов свинцовых батарей для автомобилей и прочей техники является сурьмянистый аккумулятор. Мягкость и пластичность чистого свинца не позволяют изготавливать из него пластины, поэтому применяется сплав, включающий до 5% сурьмы. Введение этого компонента позволяет повысить скорость электролиза, способствующего снижению количества воды в электролите.

Сурьмянистые батареи относятся к категории обслуживаемых источников питания. В процессе эксплуатации визуально проверяется количество электролита в банках, для корректировки уровня используется дистиллированная вода. Аккумуляторы сурьмянистого типа постепенно вытеснены из машин усовершенствованными изделиями, но используются в стационарных установках, обслуживаемых квалифицированным персоналом.

Малосурьмянистые

Малосурьмянистые батареи позволяют снизить скорость выкипания электролита при сохранении емкости и высокого тока разряда. Для изготовления пластин используется свинец с небольшим количеством сурьмы, такой сплав позволил уменьшить саморазряд батареи в процессе хранения. Аккумуляторы являются малообслуживаемыми, допускают перепады напряжения в бортовой сети транспортных средств.

В процессе эксплуатации рекомендуется периодическая проверка уровня электролита, для корректировки объема жидкости используется дистиллированная вода.

Кальциевые

Кальциевая аккумуляторная батарея отличается химическим составом материала пластин, в который введено до 0,1% кальция. Поскольку кальций добавляется и в положительные, и в отрицательные пластины, на корпус батареи наносится маркировка Ca/Ca.

Применение кальция позволяет предотвратить испарение воды из электролита, поэтому в конструкции банок аккумуляторов не применяются пробки для контроля или доливки жидкости. Дополнительным преимуществом является устойчивость сплава к вибрационным нагрузкам, что повышает срок эксплуатации батареи на транспорте.

Встречаются источники тока с пластинами, легированными серебром. Эти изделия отличаются большей эффективностью и улучшенной энергоемкостью. Конструкции на основе кальция не допускают глубокого разряда, который приводит к падению емкости аккумуляторов. Например, после падения напряжения на клеммах до 10 В снижение энергоемкости составит до 50%. Вторым недостатком изделий является высокая стоимость, которая частично компенсируется продолжительностью работы.

Гибридные

Гибридный источник тока является разновидностью кальциевого аккумулятора. В конструкции изделия использованы положительные пластины, выполненные из сплава свинца и сурьмы. Для изготовления отрицательных пластин применен свинец с добавкой кальция. Использование различных сплавов для катода и анода позволило устранить негативное влияние глубокого разряда, выкипание дистиллированной воды из раствора электролита отсутствует.

Поскольку материал пластин не подвержен разрушению из-за вибраций, сферой применения аккумуляторов является дорожная техника и другой транспорт, передвигающийся по дорогам с неровным покрытием. Встречаются источники тока со свинцово-кальциевыми пластинами, модифицированными введением серебра.

Такие изделия маркируются надписью Ca+ или Ca/Sb, которая наносится на идентификационную наклейку или корпус. Недостатком этих батарей является высокая стоимость, но продолжительность использования изделий достигает 7 лет.

AGM и гелевые батареи

Вариантом кальциевых или гибридных источников тока является автомобильная и промышленная аккумуляторная батарея типа EFB, которая отличается конструкцией и способом установки свинцовых пластин. Для обеспечения большей емкости толщина электродов увеличивается на 200-250% по сравнению со стандартными технологиями. Вокруг пластин устанавливается контейнер, выполненный из стеклопластикового волокна, который заполняется электролитом.

За счет изолирования пластин достигается расширение температурного диапазона эксплуатации, отдельные модели допускается применять при -50°С. Изделия хорошо переносят многократный глубокий разряд. Из-за отсутствия испарения электролита техническое обслуживание батареи не требуется (за исключением удаления пыли с корпуса и следов окисления с поверхности свинцовых клемм). Срок службы оборудования зависит от условий эксплуатации, составляет до 3-8 лет.

Недостатком сернокислотных аккумуляторов является жидкий электролит, который вытекает через щели или вентиляционные каналы при наклоне корпуса. Для устранения этой проблемы появились источники тока, в которых электролит имеет консистенцию геля. В качестве загустителя используются соединения на базе кремния.

Дополнительные присадки позволили снизить интенсивность саморазряда, обслуживание секций батареи в процессе эксплуатации не предусмотрено. На корпус изделий наносится идентификатор AGM или GEL, срок службы в быту доходит до 10-12 лет.

К отрицательным сторонам гелевых батарей относят:

- не допускается повышение напряжения в цепи зарядки из-за увеличения объема электролита и раздувания с последующим разрушением корпуса;

- проблемы с работой источников тока при падении температуры ниже -30°С (из-за загустевания электролита);

- необходимо применение специального контроллера заряда, ограничивающего напряжение в цепи генератора (при использовании в автомобиле).

Устройства типа AGM представляют собой батарею EFB, в которой вместо жидкого электролита применен киселеобразный состав, принцип работы источников тока не отличается. Между пластинами аккумулятора установлены стеклопластиковые прокладки, которые удерживают электролит в многочисленных порах.

Установка дополнительных стенок позволяет удерживать электролит и снижает вероятность разрушения электродов (выпадения активной массы) с последующим замыканием пластин.

Из-за упрощенной конструкции батареи AGM имеют низкую стоимость, но допускают меньшее количество рабочих циклов зарядки и разрядки. Изделия устойчивы к вибрации и резким колебаниям корпуса, но чувствительны к глубокому снижению напряжения. Дополнительным недостатком является ускоренный саморазряд, для восстановления заряда используются специальные зарядные устройства.

Щелочные

Щелочная аккумуляторная батарея, разработана позже сернокислотных источников тока, используют в качестве электролита щелочные растворы. Существуют различные виды аккумуляторных батареек, которые различаются типом металла, примененного для изготовления катода и анода. За счет использования других материалов изделия переносят перегрузки и кратковременные короткие замыкания, имеют широкий температурный диапазон эксплуатации.

Наибольшее распространение получили следующие типы щелочных батарей:

- никель-кадмиевые;

- литий-металлогидридные;

- никель-железные;

- серебряно-цинковые.

Изделия на основе никеля и кадмия оснащаются положительными электродами, покрытыми гидратом окиси никеля, для отрицательного полюса используется сплав кадмия с железом. Недостатком изделий является «эффект памяти», который негативно влияет на емкость источника тока. В батареях на основе никеля и железа применяется отрицательный электрод, выполненный из железа. Оба типа батарей заправлены электролитом на основе раствора едкого калия.

Литий-металлогидридные элементы обладают менее выраженным «эффектом памяти», но стоят дороже. Изделия на основе серебра и цинка отличаются высокой энергоемкостью и способны отдавать ток повышенной силы (относительно емкости).

Из-за высокой стоимости батареи ограниченно используются в космической или военной технике. Прочие щелочные элементы нашли широкое применение в быту или в промышленности (тяговые аккумуляторы погрузочной техники на складах), в качестве стартерных батарей на автомобилях устройства не используются.

Литий-ионные

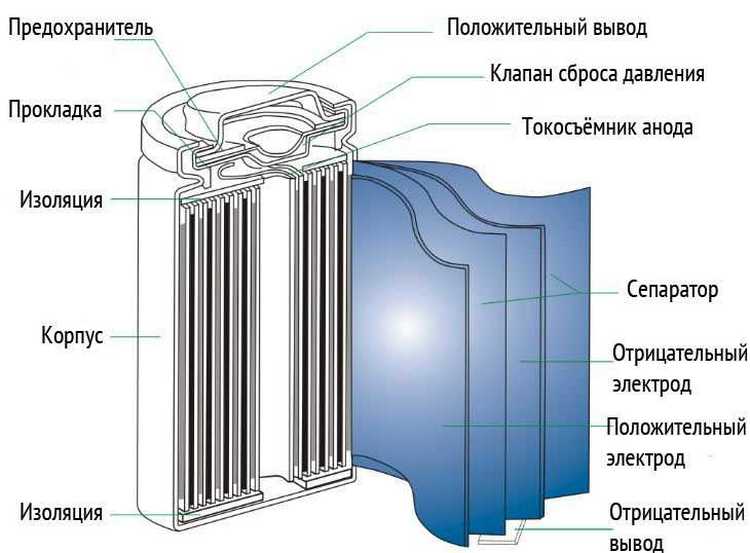

Литий-ионная аккумуляторная батарея оснащается пакетами электродов, которые разделены сепаратором, содержащим электролит. Положительный электрод состоит из специального материала, нанесенного на алюминиевую фольгу. Анодный материал (графит) напыляется на медную основу.

Герметичный корпус аккумулятора по аналогии со щелочными элементами оснащается предохранительным клапаном, который предназначен для сброса давления газа. Заряд переносится ионами лития, движущимися в направлении анода, а затем вступающими в химическую связь с графитом и солями металлов.

Преимущества литий-ионных аккумуляторов:

- Обладают высокой удельной емкостью. Но высокая стоимость и конструктивные особенности накладывают ограничения на применение в транспорте.

- Повышенное до 4 В рабочее напряжение каждого элемента.

- Отсутствует явление саморазряда, нет «эффекта памяти». Конструкция батарей не требует технического обслуживания и пополнения запаса электролита.

- Рабочие характеристики электролита зависят от температуры окружающей среды. При охлаждении изделия снижается ток, отдаваемый аккумулятором.

- Деградация электродов и электролита при глубокой разрядке или подаче повышенного напряжения в процессе восполнения емкости.

- Риск разрушения или воспламенения батареи при нарушении условий зарядки. Для снижения вероятности взрыва применяется термический датчик, который разрывает цепь зарядки при перегреве корпуса.

- Ограниченный ресурс аккумулятора, не превышающий 600 циклов разряда и заряда. При нормальных условиях эксплуатации наблюдается деградация источника тока, приводящая к падению емкости (до 10% за 1 год применения).

- Недостаточный ток отдачи, которого не хватает для привода тяговых или стартовых электрических двигателей. Поэтому литийионные батареи используются для питания вспомогательных цепей, а также в бытовых условиях.

Как определить наиболее предпочтительный тип аккумулятора

Аккумуляторная батарея важный элемент автомобиля, при её выборе следует учитывать емкость и размеры корпуса — источник тока с увеличенными габаритами может не поместиться в штатном гнезде. Дополнительно анализируется конструкция цепей зарядки и климатические условия, в которых будет эксплуатироваться автомашина.

При возможности рекомендуется приобретать изделие гелевого типа. Для бюджетных автотранспортных средств предпочтительнее использовать кальциевые или гибридные аккумуляторы.

Конструкция аккумуляторной батареи

Современная аккумуляторная батарея состоит из следующих основных частей:

- моноблок (корпус), служащий резервуаром для электролита;

- крышка;

- пластины;

- сепараторы;

- соединительные выводы.

Моноблок

Первоначально корпус (моноблок) аккумуляторной батареи был деревянным, выложенным внутри листовым свинцом, затем – эбонитовым. Первые корпуса аккумуляторных батарей из синтетических материалов появились в 1941 г. (их начала производить австрийская фирма BAREN), а полипропилен для изготовления корпусов начала использовать американская фирма Johnson Controls. В настоящее время все современные аккумуляторные батареи имеют полипропиленовые корпуса, исключение составляют устаревшие модели, в основном производимые в России с моноблоками из эбонита. Эбонитовый корпус не имеет ни одного бесспорного достоинства, но ему присущи два крупных недостатка: большая масса и нетехнологичность производства. Внутри моноблок любой аккумуляторной батареи разделен на ячейки (три или шесть, в зависимости от напряжения батареи – 6 В либо 12 В) для отдельных блоков пластин.

Крышка

Крышка корпуса закрывает межэлементные соединения батареи и плотно прикрепляется (приваривается) к моноблоку. В обслуживаемых и малообслуживаемых батареях в крышке могут располагаться индикатор уровня плотности электролита (косвенно свидетельствующий о степени заряженности того аккумулятора, в банке которого индикатор установлен) и отверстия для контроля уровня и доливки электролита, закрываемые пробками. Для того чтобы избежать повышения давления внутри закрытого корпуса (т. к. в процессе заряда аккумулятора происходит электролиз находящейся в электролите воды, при этом на положительной пластине выделяется кислород, а на отрицательной – водород) в крышке (или в пробках) выполнены специальные газоотводные каналы. В современных батареях газоотводные каналы имеют форму лабиринта, позволяющего задержать внутри корпуса капли электролита, уносимые газом, и возвратить их в электролит. Тем самым с одной стороны устраняется выход во внешнюю среду вредных кислотных испарений, а с другой – предотвращается потеря электролита. В батареях устаревших конструкций (например, с эбонитовыми корпусами) общая крышка отсутствует, ее роль выполняет мастика, которой заливаются межэлементные перемычки.

Пластины

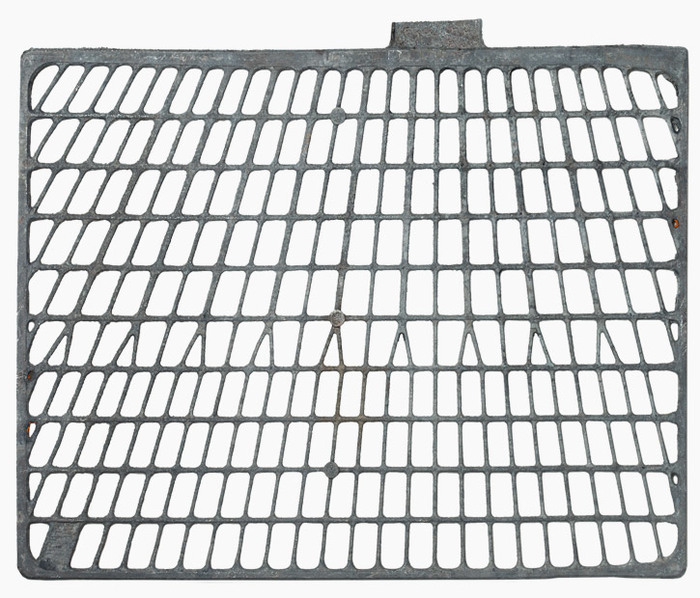

Пластины аккумулятора обеспечивают протекание основных электрохимических процессов работы батареи. Пластины аккумулятора представляют собой свинцовые решетки с нанесенной на них активной массой. Изначально активная масса решетки представляет собой порошок из мелко размолотого свинца с добавлением легирующих материалов, придающих пластинам необходимые технологичные свойства. Раньше в качестве основного легирующего материала применялась сурьма, сейчас используются сложные сплавы, рецепты которых ведущие мировые производители держат в секрете. В процессе формировки, представляющем собой многократный цикл заряда-разряда, активная масса пластин приобретает кристаллическую структуру, необходимую для правильного функционирования аккумулятора (активная масса положительной пластины преобразуется в PbO2, отрицательной – в Pb). Химическая реакция между активной массой и электролитом происходит на поверхности частиц активной массы, поэтому ее делают пористой, чтобы материал хорошо пропитывался электролитом и в реакции участвовал его максимальный объем. Кроме того, большинство фирм-производителей батарей разрабатывают свою рецептуру легирующих примесей, позволяющих улучшить характеристики пластин. Состав таких примесей и рецептуры результирующих сплавов в значительной степени определяют, насколько надежно и долговечно будет работать аккумулятор.

Сепараторы

Для предотвращения короткого замыкания между разноименно заряженными пластинами между ними располагается изолятор – диэлектрическая прослойка, называемая «сепаратор». На первых аккумуляторах сепаратор представлял собой тонкий лист шпона, позже шпон заменили стекловолокно и микропористый эбонит (мипор). Современные сепараторы изготавливают из микропористой пластмассы (мипласта). В современных батареях сепаратор выполнен в виде конверта, надетого на положительные пластины. Это позволяет повысить надежность аккумуляторных батарей, так как в этом случае оплывающая в процессе длительной работы батареи с положительных пластин активная масса («шлам») остается внутри конверта, а не оседает на дно корпуса и не достигает отрицательных пластин (в результате чего происходит короткое замыкание). Кроме того, конверт-сепаратор дает возможность устанавливать пластины прямо на дно моноблока, что позволяет увеличить объем эффективно используемого электролита при тех же габаритах батареи. В батареях без конверта-сепаратора во избежание короткого замыкания между пластинами блоки пластин устанавливаются на специальные ребра на дне моноблока, в результате чего создается так называемое «шламовое пространство». Это увеличивает габариты батареи и снижает ее надежность. Появление конверта-сепаратора, наряду с изменением рецептуры сплава решеток пластин, позволило создать мало- и необслуживаемые батареи.

Соединительные выводы

Элементы батареи соединяются между собой последовательно с помощью межэлементных соединений (МЭС). Существуют два основных типа МЭС:

- традиционные МЭС, при которых элементы соединяются между собой поверх крышки аккумуляторных батарей. В настоящее время этот вид МЭС применяется в некоторых отечественных батареях и батареях для тяжелых грузовиков (исполнение Heavy Duty);

- МЭС, при которых соединение бареток проходит через стенки секций посредством контактной сварки.

Борны (выходящие наружу корпуса электрические контакты) батарей изготавливаются из свинца и имеют стандартизованные размеры. Расположение, тип и размер выводов следуют из применяемости батарей и указываются в каталогах. Также из каталога аккумуляторных батарей можно узнать размер моноблока и тип фланца крепления моноблока к корпусу автомобиля.

Ряд автомобилей требуют специфического типа моноблока (японские автомобили, некоторые модели BMW) или специфических выводов (японские автомобили с тонкими клеммами и автомобили Ford прежних моделей). Обозначение батареи в каталоге, соответствующее данной модели автомобиля, однозначно указывает на наличие или отсутствие вышеуказанных специфических особенностей.

Если вы решили купить автомобильный аккумулятор с доставкой, обратите внимание на вышеперечисленные особенности.

doktorumoved › Блог › Немного интересного об аккумуляторных батареях

ПОЧЕМУ В ЛЕГКОВЫХ АВТО НЕЛЬЗЯ ИСПОЛЬЗОВАТЬ ГЕЛЕВЫЕ АККУМУЛЯТОРЫ

Почему в легковых авто нельзя использовать гелевые аккумуляторы

C момента появления первого автомобильного аккумулятора прошло уже больше века. За это время произошло несколько технологических революций, однако принцип работы автономного источника питания остался прежним. А вот эксплуатационные показатели заметно повысились…

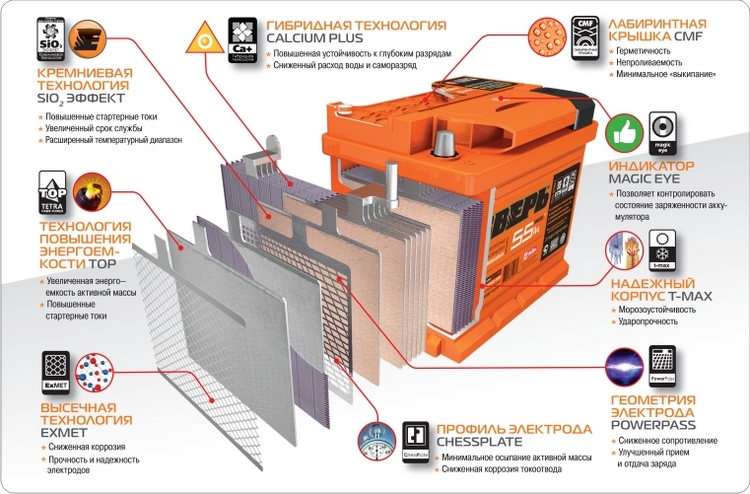

Чтобы добиться от самого распространенного на сегодняшний день свинцово-кислотной аккумуляторной батареи (АКБ) максимальной эффективности и долговечности, конструкторы придумали и внедрили ряд инновационных технологий.Мы рассмотрим некоторые из них на примере продукции, выпускаемой на заводах известной словенской компании ТАВ. Она сегодня поставляет на российский рынок широкий спектр стартерных батарей (бренды TAB и Topla) для всех категорий транспорта, включая легковые автомобили, внедорожники, грузовики и самую разнообразную мототехнику.

Почему в легковых авто нельзя использовать гелевые аккумуляторы

Один из этапов технологии ЕМТ — путем перфорации, а затем растягивания получают ленту для штамповки решетчатых пластин с требуемой конфигурацией ячеек.

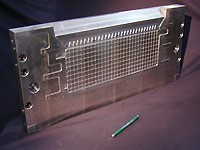

ЗАЧЕМ БАТАРЕЕ «СЛЯБ»

Возвращаясь к технологиям, отметим, что она из целей, которые преследуют конструкторы — сделать свинцовые пластины аккумулятора как можно более тонкими и прочными. Здесь есть несколько способов. Так, например, литье по технологии непрерывной симметричной кристаллизации металла позволяет изготовить свинцовую ленту с заданными размерами. Далее эту заготовку, называемую «сляб», прокатывают, уменьшая ее толщину до 0,75−0,9 мм. После этого из полученной тонкой ленты методом специальной перфорации, а затем растягивания получают решетчатые пластины-электроды с требуемой конфигурацией ячеек, отличающиеся высокой прочностью и коррозионной стойкостью. Эта технология, получившая название Expanded Metal Technology (ЕМТ), позволяет, к тому же, свести к минимуму разброс геометрических и физических параметров пластин.

Почему в легковых авто нельзя использовать гелевые аккумуляторы

В свинец, из которого изготавливают решетки современных аккумуляторных пластин, сегодня добавляют различные металлы, например, кальций и олово.

НЕ ТРЕБУЙТЕ ДОЛИВА…

Большинство современных автомобильных аккумуляторов практически не требуют никакого обслуживания, в том числе долива воды. Добиться этого удалось благодаря нескольким способам. Один из них — добавка в состав пластин кальция и олова. Такой шаг, помимо радикального снижения «выкипания» электролита, позволил замедлить саморазряд аккумулятора более чем в шесть раз. Слабость таких устройств в том, что они не любят глубокого разряда: несколько разрядок «в ноль» и емкость падает чуть ли не вдвое-втрое. Поэтому производители аккумуляторов придумали так называемую гибридную технологию, или систему «кальций плюс». Суть ее в том, что положительные пластины аккумулятора содержат немного сурьмы, а также кадмий, а отрицательные токоотводы — добавку кальция. В последнее время вместо сурьмы в свинец пластин стали добавлять олово, медь, селен и прочие элементы, в том числе, даже серебро.

Почему в легковых авто нельзя использовать гелевые аккумуляторы

Современные необслуживаемые АКБ оснащаются двойной лабиринтной крышкой, с помощью которой пары электролита конденсируются и возвращаются в работу.

Еще один способ предотвращения выкипания электролита, а также обеспечения пожарной безопасности аккумулятора, заключается в использовании так называемой двойной лабиринтной крышки. Она представляет собой конструкцию из двух пластиковых плоскостей, между которыми организована система спиралеобразных каналов и газоотводов. С их помощью улавливаются, конденсируются и возвращаются в работу выделяющиеся в ходе работы аккумулятора пары электролита. В то же время, накапливающийся при работе аккумулятора в незначительных количествах горючий водород безопасно удаляется через специальные клапаны. АКБ данного типа относятся к категории необслуживаемых герметичных батарей, в обозначении которых присутствует аббревиатура SMF.

Почему в легковых авто нельзя использовать гелевые аккумуляторы

Идет процесс приготовления активной массы, которая затем наносится на пластины батарей. Рецептура этой пасты — ноу-хау компании ТАВ.

ПОГОВОРИМ О МАССЕ

Эффективность аккумулятора в огромной степени зависит не только от конструкции решеток электродов, но и от так называемой активной массы, которой они покрыты. Напомним, что в качестве активной массы положительного электрода используется перекись свинца PbO2, а активная масса отрицательного электрода — чистый (губчатый) свинец.

Чтобы продлить срок службы электродов, в состав пасты добавляют диоксид кремния. Это замедляет осыпание активной массы с электродов, увеличивая срок службы батареи. С этой же целью некоторые производители добавляют в состав пасты специальным образом обработанные синтетические волокна. Они значительно улучшают электрический контакт и механическое сцепление активной массы с решеткой аккумуляторной пластины. Волокна также повышают способность массы к слипанию и химическому взаимодействию с электролитом.

От короткого замыкания между пластинами электродов предохраняют так называемые конверты-сеператоры. На данный момент большинство производителей используют сепараторы из высокопрочного тонкого полиэтиленового полотна. Оно обладает высокой прочностью на прокол — для предотвращения «пробоя» в случае повышенной сульфатации. Одновременно сепаратор обязан обладать высокой электролитической проницаемостью.

Почему в легковых авто нельзя использовать гелевые аккумуляторы

После нанесения активной массы на решетки пластин они «упаковываются» в специальные конверты-сепараторы.

START-STOP И EFB

Несколько особняком стоят аккумуляторы, предназначенные для работы на машинах, оснащенных системой Start-Stop. Имеются в виду автомобили, «умеющие» ради экономии топлива автоматически глушить мотор на остановках и запускать его вновь при трогании. Во время остановок питание бортовых электропотребителей происходит исключительно за счет АКБ. Стандартная батарея в подобном режиме «живет» крайне недолго. Поэтому был создан специальный тип автомобильных аккумуляторов, способных работать на машинах с системой Start-Stop.

От прочих кислотных АКБ батарея типа Start-Stop отличается увеличенным объемом электролита, более массивными пластинами отрицательных электродов. Свинцовый сплав, из которого они состоят, обязательно содержит олово, а площадь активной поверхности увеличена. Конверты-сепараторы отличаются от «собратьев» улучшенной микропористой структурой. Перечисленные особенности «старт-стопных» батарей нашли свое отражение в специальном буквенном индексе EFB, который указывается на этикетках этого типа АКБ. Пример — аккумуляторы Topla Тор EFB Stop&Go.

Почему в легковых авто нельзя использовать гелевые аккумуляторы

Для машин, оснащенных системой Start-Stop, предназначены аккумуляторы с индексом EFB. Пример — аккумуляторы Topla Тор EFB Stop&Go.

СТЕКЛОВОЛОКНО С КИСЛОТНОЙ ПРОПИТКОЙ

Относительно недавно на рынке получили массовое распространение «гелевые» аккумуляторы. Принцип работы такой АКБ не отличается от традиционного аналога. Разница лишь в том, что в «гелевых» аккумуляторах электролит находится не в жидком состоянии, а в виде своего рода «желе» (созвучно с «gel electrolite»). У него в обычный кислотный электролит добавлена двуокись кремния, которая и вызывает загустение. Такие аккумуляторы характеризуются более длительным циклическим ресурсом без существенных потерь емкости. Однако есть один важный момент, который стоит помнить всем автолюбителям — гелевые АКБ никогда не используются в качестве стартерных батарей. Их применяют только как тяговые источники питания.

Совсем другое дело — AGM-аккумуляторы, получившие название от технологии Аbsorptive Glass Mat. Кстати, именно АКБ этого типа часто по ошибке называют «гелевыми». Электролит в батареях этого типа задействуется не в привычном нам жидком состоянии, а в связанном (адсорбированном) — он находится в своеобразной «губчатой» структуре из тонких стекловолоконных матов, разделяющих пластины. Сами пластины в корпусе АКБ размещаются очень плотно, поэтому у батарей такого типа конструктивно исключено осыпание пластин в случае глубокого разряда. Еще плюс — саморазряд бездействующего AGM-аккумулятора очень мал. Кроме всего прочего, он безопаснее и экологичнее обычной батареи — в случае опрокидывания или механического повреждения корпуса AGM-аккумулятора электролит из него уже не вытечет. К достоинствам АКБ такого типа относят и большой срок службы — до 10−12 лет. Пример — батареи TAB EcoDry AGM Stop&Go.

Почему в легковых авто нельзя использовать гелевые аккумуляторы

Самые долговечные и жизнестойкие — это аккумуляторы, изготовленные по технологии AGM. Пример — батареи TAB EcoDry AGM Stop&Go.

…Все перечисленные технологии производства АКБ успешно освоены на заводах компании ТАВ. Выпускаемые ею стартерные батареи брендов TAB и Topla традиционно пользуются хорошим спросом в нашей стране, что во многом обусловлено их отменным качеством, высокой надежностью и привлекательной ценой. Она, кстати, нередко оказывается дешевле некоторых отечественных аккумуляторов, обладающих аналогичными параметрами.

Материалы применяемые при изготовлении аккумуляторной батареи 12 В

Для изготовления корпуса (бака) аккумуляторной батареи используют следующие материалы:

- 1) Корпус может изготавливается из пропилена, стойкого к кислоте и не проводящего ток.

- 2) Эбонит (вулканизированный каучук) применяют для изготовления баков переносных аккумуляторов, поскольку он обладает высокой прочностью при растяжении (50–70 МПа), достаточной упругостью и при правильной вулканизации меньшей, чем стекло, хрупкостью. К его недостаткам относят непрозрачность и способность деформироваться. При умеренном нагревании эбонит размягчается, вследствие чего стенки сосудов, выполненных из него, могут изменять форму; при охлаждении ниже 0 °С эбонит становится очень хрупким.

- 3) Также корпус аккумулятора изготавливают из кислотоупорных пластмасс.

- 4) В редких случаях корпус изготавливают в виде металлического бака с резиновым чехлом.

- 5)Термопласт

Крышка корпуса (бака) изготавливается из материала, из которого изготовлен корпус. Для соединения корпуса с крышкой используется мастика. Положительные и отрицательные пластины (электроды) изготавливают из свинцовых сплавов:

- 1) Свинцово-кальциевый сплав. Такие батареи имеют низкий уровень саморазряда (потеря 50% емкости за 18 месяцев) и минимальный расход воды (1 г/Ач). Это дает возможность полностью исключить добавление воды за период эксплуатации – необслуживаемая аккумуляторная батарея.

- 2) Легированный сурьмой свинец, обычно от 6 до 12 %%, приводит к тому, что гидролиз воды (электролитическое разложение на водород и кислород) происходит уже при 12 В. Это означает, что даже при нормальном состоянии электрической системы автомобиля вода постоянно расходуется, улетучиваясь в воздух в виде газа.

- 3) Использовался также чистый свинец, из которого первоначально делались и пластины и паста практически непригоден при современной поточной технологии изготовления аккумуляторов. Для изготовления решетчатой структуры (обычно литьем) и последующего нанесения пасты нужен материал с более высокими механическими свойствами.

- 4) Малосурьмянистый свинец. Если количество сурьмы свести к минимуму, то аккумулятор можно сделать практически необслуживаемым.

Активной массой (пастой) для заполнения пластин могут служить следующие материалы:

- 1) Активной массой положительного электрода (анода) может служить перекись свинца PbO2, а активной массой отрицательного электрода (катода) — чистый (губчатый) свинец Pb.

- 2) Глет, или диоксид свинца, — вещество желтого цвета, получаемое окислением свинца кислородом. Расплавленный в закрытом котле свинец все время перемешивают. Благодаря этому постоянно смешивающаяся поверхность жидкого свинца активно окисляется воздухом и паром, причем частицы свинца и глета уносятся в специальную подогреваемую трубу. Глет обладает ценным свойством цементироваться при смачивании различными жидкостями, которые используют для изготовления пасты.

- 3) Свинцовый сурик — порошкообразное вещество ярко-красного или оранжевого цвета, получаемое дальнейшим окислением глета воздухом. Это окисление осуществляется обжигом глета в течение 24 ч при температуре, близкой к темно-красному калению. Окисление обычно заканчивают, когда содержание сурика достигнет требуемого процента. Способность сурика к цементации не так велика, как у глета, поэтому при изготовлении кислотной пасты к сурику добавляют глет.

Для изготовления сепараторов используют:

- 1) Мипор (микропористый эбонит) обладает хорошей пористостью (около 60–70%), химической стойкостью и выдерживает высокую (до 70 °С) температуру. Срок службы изготовленных из него сепараторов значительно больше, чем сепараторов из дерева.

- 2) Мипласт (микропористая пластмасса) получают из полихлорвиниловой смолы. Сепараторы из мипласта в комбинации со стекловолокном по своим качествам превосходят деревянные и из мипора.

- 3) Деревянный шпон (фанера), изготовленный из древесины кедра или ольхи, представляет собой дощечки толщиной не менее 0,8 мм и служит в аккумуляторах в качестве сепаратора.

- 4) Стекловойлок получают вытягиванием нитей из расплавленного стекла и применяют в качестве сепаратора в сочетании с мипором или мипластом. По химической стойкости он является материалом, наиболее подходящим для изоляции пластин, поскольку обладает большой пористостью (до 90%). Прочность стекловойлока недостаточна, поэтому края его пропитывают битумом, каучуком или жидким стеклом. Сепараторы из стекловойлока изготовляют толщиной 0,5 мм и более.

Также используются иные комбинированные материалы. Материалом для полюсных штырей и перемычек служит чистый свинец.

Сплавы и литьё токоотводов (Избранные главы технологии аккумулятора. 2)

В продолжение темы. Прошло меньше недели, а контент внегодуэ. Простите, кого обидел.

Далее в своих постах я буду больше внимания уделять занудству научным аспектам и технологии нежели жизненным историям.Сегодня будет много теории.

Ранее мы заглянули в кабинет производства оксидного порошка (leady oxide). Сегодня предлагаю заглянуть в соседний кабинет, где происходит процесс литья решеток-токоотводов.

В зависимости от типа аккумулятора, разнятся дизайн, размер, масса и состав сплава. Но, в целом, требования и технология одинакова за некоторыми нюансами.

Функции и требования к сплавам

Токоотвод выполняет в аккумуляторе две функции:

1. Как понятно из названия, он представляет собой “кровеносную систему” АКБ, отводя к подключенному устройству генерируемый в результате электрохимических процессов ток;

2. Роль скелета на котором держится активная масса пластины.

В электрохимических процессах, обуславливающих работу аккумулятора, решетка участия не принимает.

Обычно, решетка составляет 40-50% от массы пластины. Существует даже расчетная формула, по которой можно понять, нормально ли вы подобрали соотношение масса решетки/активная масса. Условия, при которых работает аккумулятор воздействуют на токоотвод различными путями. Например, положительный токоотвод испытывает такие напряжения, при которых устойчивыми к окислению остаются только некоторые вещества. Помимо этого, электролит, используемый в аккумуляторе обладает коррозионными свойствами, что приводит в появлению коррозионного слоя с высоким омическим сопротивлением.

Поэтому, аккумуляторная промышленность предъявляет следующие требования к сплавам для токоотводов, мостов, соединяющих электрохимические ячейки в цепь и выводов к полюсам:

1. Механические свойства. Решетка должна быть устойчива к любым нагрузкам во время производственного процесса и дальнейшей эксплуатации аккумулятора. Однако, знаю, что есть токоотводы, которые производятся и из чистого (“мягкого”) свинца. Но дальнейшая его обработка происходит на специальном оборудовании. Во время процесса заряд-разряд, пластины становятся то тоньше, то толще – как бы пульсируют. Причем процесс это протекает с разной интенсивностью по площади поверхности, что приводит к деформации пластины.

Таким образом, сплав должен обладать достаточной твердостью, высоким пределом текучести и сопротивлением ползучести, а также низким растяжением.

2. Литьевые свойства. Это актуально, в том случае, когда решетки производятся путем литья, а не штамповки, например. Главные критерии – хорошая текучесть расплава (влияет на заполняемость формы и цельность решетки) и относительно низкая температура процесса литья.

3. Коррозионная устойчивость. Как уже упоминалось выше, положительная пластина подвержена более высоким нагрузкам в процессе работы аккумулятора, чем отрицательная. Помимо деформации, положительная пластина подвержена коррозии, как следствие – образование слоя PbO, обладающего высоким омическим сопротивлением. Дальнейшее окисление слоя приводит к образованию оксида нестехиометрического состава PbOn (1

Процесс литья в большинстве цивилизованных стран автоматизирован и нужен лишь оператор, обслуживающий машину.

Литьевая машина имеет в конструкции котел, где плавится нужный нам сплав. Далее, расплав при помощи насоса поступает в качающийся ковш (картинка внизу).

Из ковша сплав подается в форму, состоящую из двух половин. Одна из них стационарная, а вторая подвижная. Под действием гравитации (поэтому такой метод называется гравитационным) сплав заполняет форму. Главными условиями качественной отливки являются: а) соблюдение температурных режимов на различных участках подачи сплава и формы (для каждого типа сплава они свои) и б) хорошее напыление (о чем подробнее ниже). После заполнения формы, сплав некоторое время остается там кристаллизуясь и охлаждаясь. Процесс кристаллизации – экзотермичный, поэтому излишки тепла отводятся от формы при помощи системы, в которой циркулирует вода. Форма одновременно и нагревается и охлаждается. При достижении заданного верхнего предела температуры, включается система охлаждения.

Затем, подвижная полуформа открывается и толкатели выдавливают отливку. Далее она подается на ножи, где обрезаются литники и уже потом попадает на столик готовой продукции.

Скорость работы полуавтоматической машины разная, зависит от типа сплава, конструкции машины. Но, в среднем 10 – 16 отливок в минуту.

Для автомобильных аккумуляторов – токоотвод отливается двойным, и, уже с нанесенной на него активной массой, разделяется; для тяговых и стационарных батарей отливаются одинарные токоотводы.

Как я уже упоминал, для получения качественной отливки необходимо хорошее напыление формы. Роль напыления – снизить скорость рассеивания тепла, уменьшить трение расплава в литейной форме и обеспечить хорошее отделение токоотвода. (Начальник ещё говорил, что оно служит еще и для отведения воздуха из формы, но насколько мне известно, в конструкции самой формы есть специальные отверстия, но мб и так).

Для напыления используют пробковую муку или силикат натрия. При отливке слой напыления постепенно выгорает, что требует своевременного обслуживания.

Помимо этого существует литье под давлением. В основном, используется для отливки трубчатых пластин. Оно медленнее и геморнее, но, в принципе, все то же самое.

Ниже можно увидеть, как отливают токоотводы в Индии (ручным способом) и в Китае.

АКБ — что это, устройство и принцип работы аккумулятора в автомобиле

Аккумулятор или сокращённо (АКБ), очень важная деталь в любом автомобиле. Нет ни одной машины с двигателем внутреннего сгорания, где бы его не было.

Он отвечает за всё электрооборудование машины и без него она просто мертва. Далее рассмотрим, что же это такое и из чего он состоит.

Что такое АКБ для автомобиля, предназначение

То, что аккумулятор отвечает за всё электрооборудование в машине, было указано выше, но тут не всё так просто и однозначно. Главная задача батареи обеспечить запуск силового агрегата.

Когда двигатель запущен вся бортовая сеть запитывается от генератора. В середине 20-го века и даже ближе к его концу были двигатели внутреннего сгорания без аккумуляторов, например, моторы мотоциклов. В них запуск осуществлялся за счёт мускульной силы, а дальше все системы работали уже от генератора.

Однако в последнее время, с насыщением автомобилей различными электроприборами, мультимедийными центрами или климатическими системами, генераторы не всегда справляются с обеспечением их энергией. В этом случае подпитка идёт от АКБ.

Но вернёмся к основному предназначению батареи. Как бы там не было главная задача по-прежнему остаётся это обеспечение электроэнергией стартера двигателя.

При запуске, особенно в холодное время года, батарея серьёзно разряжается. Однако генератор кроме питания электроэнергией бортовой сети машины ещё и обеспечивает зарядку батареи.

Поэтому если генератор вышел из строя, то АКБ очень быстро разряжается. Новой заряженной батареи хватает не более чем на 100 км пробега. Во всех остальных случаях машина с неисправным генератором пройдёт ещё меньше.

Из чего сделан и что внутри аккумулятора

Не смотря, на весь технический прогресс, до сих пор, в автомобилях, используются аккумуляторные батареи, изобретённые в середине 19-го века.

Изобретателем АКБ считается Гастон Планте, которые изобрёл его в 1860 году. Ну а современный вид батареи приобрели в 1878 году, после того как его усовершенствовал Камилл Фор.

С этого времени батареи принципиально не менялись, все изменения были только косметическими, касающиеся их внешнего вида и качества изготовления элементов конструкции.

Данные аккумуляторы называются свинцово-кислотными, и в названии заключается описание принципа действия этих устройств.

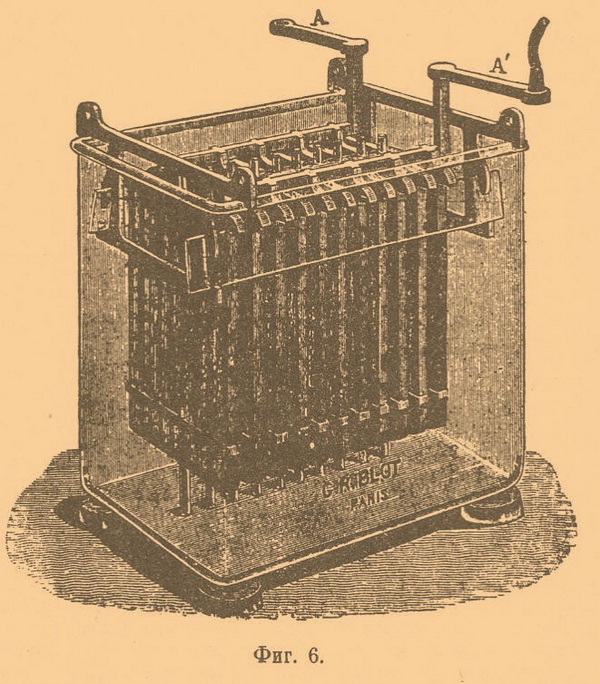

Рисунок 19 века, на котором показан один из первых аккумуляторов в разрезе.

Итак, аккумулятор состоит из следующих основных частей:

- Корпуса;

- Крышки;

- Отрицательных электродов;

- Положительных электродов;

- Положительной клемы;

- Отрицательной клемы;

- Соединительных перемычек;

- Заливных пробок;

- Электролита

Далее рассмотрим каждый элемент конструкции.

Итак, корпус и крышка батареи состоит из нейтрального к кислоте пластика.

Отрицательные пластины, впрочем, как и положительные состоят из металлического свинца и выполнены в виде решётки.

В отрицательной пластине, промежутки свинцовой решётки заполнены металлическим свинцом, в виде спрессованного порошка. В положительной – спрессованным порошком диоксида свинца (PbO2).

В промежутке между пластинами располагаются сепараторы, которые представляют собой микропористые пластины, сделанные из эбонита или ревертекса. Оба материала можно считать неким вариантом резины, и делаются они из каучука.

Задача сепараторов заключается в том, чтобы разделять положительные и отрицательные электроды и препятствовать их короткому замыканию, которое может произойти в результате вибраций двигателя и всего автомобиля.

Обе клеммы сделаны из металлического свинца и через них происходит подсоединение батареи к бортовой сети машины.

Соединительные перемычки, так же выполнены из свинца и служат для объединения разных банок в единую батарею.

Для чего нужна заливная пробка, легко догадаться из названия этой детали. Она служит для заливки электролита в банки АКБ.

Ну и последняя в списке, но при этом одна из самых главных деталей аккумулятора является электролит. Он состоит из 30 % раствора серной кислоты (H2SO4) и дистиллированной воды.

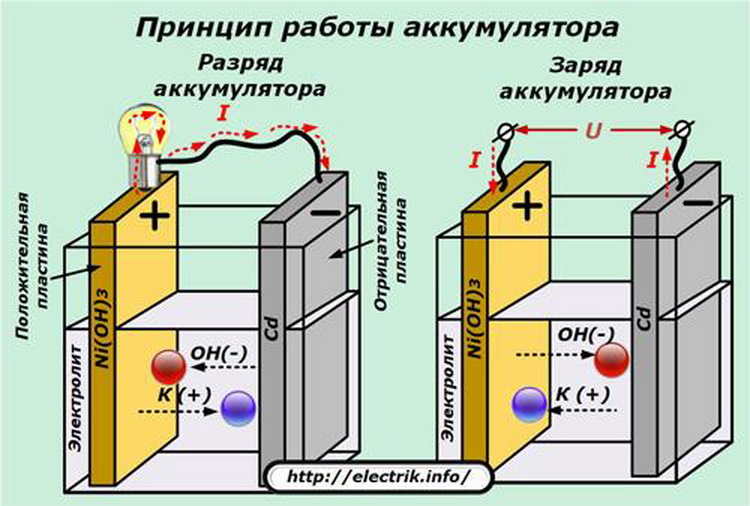

Принцип работы АКБ

Принцип работы аккумулятора основан на электрохимической реакции окисления свинца в растворе серной кислоты и воды.

При разрядке батареи на положительной пластине происходит окисление металлического свинца, при этом на отрицательной пластине восстанавливается уже диоксид свинца.

При зарядке происходит обратный процесс, количество диоксида свинца на отрицательной пластине уменьшается, а на положительной пластине увеличивается количество металла.

Так же при разрядке АКБ уменьшается количество серной кислоты в электролите и увеличивается количество воды. При зарядке так же происходит обратный процесс.

Особенности конструкции современных АКБ

Не смотря на то что, принципиально, аккумуляторы, за более чем 150 лет, не изменились, современность внесла серьёзные изменения в технологию их изготовления и в материалы, из которых они делаются.

Рассмотрим их по отдельности:

Сегодня на наиболее качественных батареях небольшие изменения претерпел материал пластин. Теперь пластины делают не из чистого свинца, а из его сплава с серебром. При этом появилась возможность снизить массу батареи на треть, а срок её службы увеличить на 20 %.

Кроме этого, изменилась сама технология их изготовления. Если первые пластины производились путём их литья, то сегодня их делают из тонкого свинцового листа, путём штамповки. Такой метод дешевле и при этом пластины получаются прочнее и тоньше.

Одной из причин выхода АКБ из строя является короткое замыкание положительных и отрицательных пластин.

Замыкание происходит из-за того, что из пластин осыпается активная зона и внизу банок она замыкает. Во избежание этого сепараторы делают в виде конвертов, запаянных снизу, под пластинами. Таким образом, когда активная зона осыпается она остаётся внутри конверта и не замыкает.

В материал же самих сепараторов сегодня добавляется стекловолокно. Это так же позволяет делать их тоньше и прочнее.

Как было указано выше, электролит представляет собой раствор серной кислоты и воды. Под действием низких температур, как известно вода замерзает, однако с электролитом этого не происходит.

Но он всё равно заметно загустевает и теряет свои свойства, из-за чего ёмкость батареи заметно снижается. Что бы избежать этого, сегодня, в электролит добавляют разнообразные присадки.

- Гелевые электролиты

Аккумуляторы с гелиевыми электролитами можно считать вершиной эволюции кислотных батарей и именно поэтому для них, отведен отдельный раздел. Такие АКБ называются попросту, гелевыми. В этих устройствах электролит модифицирован настолько, что представляет собой нечто наподобие желе.

Такая модификация, в комплексе с другими вышеописанными инновациями дала поистине волшебные результаты. Батареи стали практически вечными, невосприимчивыми к переворачиванию, практически не теряющими свои свойства зимой и при этом на много легче по массе.

Правда цена по сравнению с аккумуляторами старого поколения возросла от 5 до 10 раз. Но это того стоит. И всё равно стоят они не запредельные деньги, где-то в пределах 100 – 200 условных единиц.

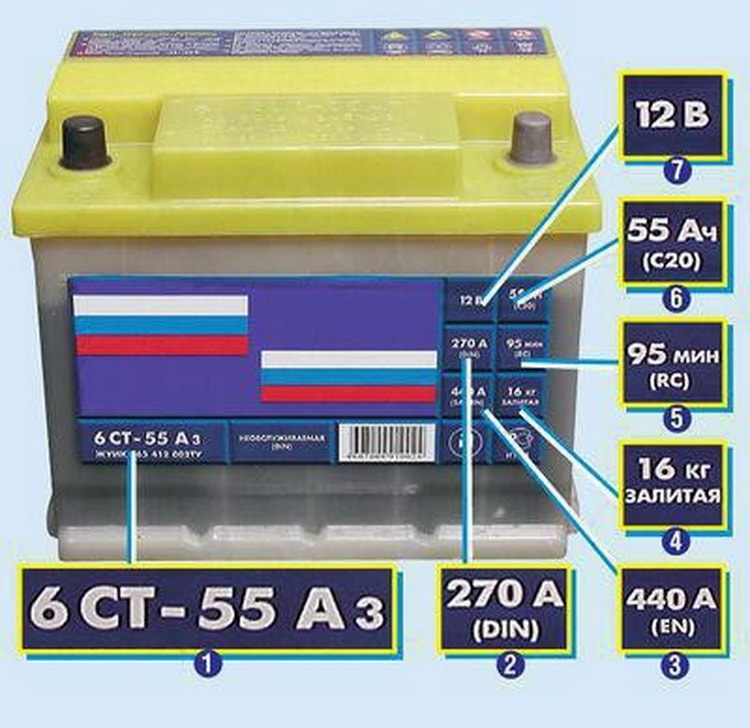

Параметры и характеристики аккумуляторной батареи

Параметры и характеристики аккумуляторов зашифрованы в их маркировке и сейчас мы разберём, что она обозначает.

Этот вопрос мы рассмотрим на примере самой распространённой АКБ 6СТ-55.

Итак, в названии аккумулятора, цифра 6 обозначает, что АКБ состоит из 6-и банок.

- СТ – обозначает что батарея стартерная.

- 55 – обозначает ёмкость батареи, которая составляет 55 Ампер*час.

Для того что бы понимать какой аккумулятор вам нужен, необходимо знать два параметра:

- Тип ДВС;

- Объём двигателя вашей машины;

Далее рассмотрим для каких двигателей, какие аккумуляторы подходят. Это таблица для бензиновых моторов:

- Двигатели объёмом до 1,6 литра. Для них подходят АКБ 6СТ-45;

- Двигатели объёмом от 1,6 до 2,5 литров. Для них подходит 6СТ-55;

- Двигатели объёмом от 2,5 до 3 литров. Для них подходит 6СТ-60;

- Двигатели объёмом от 3 до 3,5 литров. Для них подходит 6СТ-75;

- Двигатели объёмом более 3,5 литров. Для них подходит 6СТ-90.

Для дизельных силовых агрегатов эти параметры несколько иные:

- Двигатели объёмом до 1,5 литра. Для них подходит 6СТ-55;

- Двигатели объёмом от 1,5 до 2,0 литров. Для них подходит 6СТ-60;

- Двигатели объёмом от 2-х до 2,7 литров. Для них подходит 6СТ-75;

- Двигатели объёмом от 2,7 до 3,5 литров. Для них подходит 6СТ-90;

- Двигатели объёмом от 3,5 до 6,5 литров. Для них подходит 6СТ-132;

- Двигатели объёмом более 6,5 литров. Для них подходит 6СТ-192 и больше.

Как можно увидеть, из-за разных принципов работы дизельных и бензиновых двигателей для них используются аккумуляторы разной ёмкости.

Для дизельных силовых агрегатов вам потребуются более ёмкие батареи.

Аккумуляторы будущего

Как уже упоминалось выше современные батареи по принципу действия точно такие же, как те, что были разработаны в середине 19-го века.

Однако технологии не стоят на месте и, судя по всему, в самое ближайшее время для двигателей внутреннего сгорания (ДВС) появятся АКБ, созданные на новых принципах. Далее они будут бегло перечислены.

- Гелевые аккумуляторы

Об этих батареях достаточно подробно было рассказано выше. Эти батареи уже продаются, и их любой может купить.

Гелевая АКБ

- Литий-ионные аккумуляторы

Эти батареи широко известны по мобильным телефонам и иным гаджетам. Однако, сегодня, существуют разработки и для автомобилей. Но, не смотря на все свои достоинства, в автотехнике данный вид АКБ не прижился из-за ряда принципиальных недостатков.

- Во-первых, они резко теряют свою мощность из-за низкой температуры.

- Во-вторых, для зарядки таких батарей требуется строгое соответствие зарядному току, что требует переделки электронной части генераторов.

- Ну и самое главное, данные АКБ имеют стоимость в 15 раз дороже обычного кислотного аккумулятора.

Литий-ионная АКБ, чешской компании Варта

- Графен-полимерные аккумуляторы

Это, пожалуй, самые перспективные батареи для использования, как в автомобилях, оснащённых ДВС, так и электрической силовой установкой. В производстве этих АКБ использованы нанотехнологии.

Эти аккумуляторы имеют поистине чудесные свойства. Они имеют ёмкость, практически в три раза больше литий-ионных и при этом на много меньшую стоимость, так как в их производстве не используется дорогостоящий литий. Кроме этого они не теряют своих свойств под действием низких температур.

Опытная графен-полимерная АКБ

Резюме: Выше перечислены только три самых раскрученных или правильней будет сказать, распиаренные технологии.

В мире ведутся работы над батареями, известно что в разработке более тридцати новых схем. Не исключено, что среди этих ещё испытывающихся аккумуляторов могут оказаться некоторые с ещё более интересными свойствами. Как говорится поживем — увидим.